МЕХАНИЧЕСКИЕ СВОЙСТВА И ИХ ЗАВИСИМОСТЬ ОТ КОНСТРУКЦИОННЫХ ФАКТОРОВ ПАЯНЫХ СОЕДИНЕНИЙ. УСЛОВИЯ РАВНОПРОЧНОСТИ ПАЯНЫХ СОЕДИНЕНИЙ

27 мая, 2016

27 мая, 2016  admin

admin Формально расчетное уравнение при условии совпадения плоскости приложения усилий и расположения шва записывают в виде; aBS = =tcpSa, где Ов. дги — временное сопротивление основного материала; Sn — площадь нахлестки; S — площадь поперечного сечения рабочей части образца.

Условия равиопрочности нахлесточиого паяного соединения записываются - в виде:

1) для плоского паяного соединения 0в6лгк=Тсра, где бмк — толщина основного материала, мм; а — ширина нахлестки; мм; Тср — сопротивление срезу паяного соединения, МПа;

2) для телескопического соединения а=(ов/тср) (1—6|/d|)/|, где бі—толщина стенки внутренней трубы, мм; d, — внешний диаметр внутренней трубы, м;

3) для телескопического соединения, когда стенки внешней трубы тоньше, чем внутренней:

а = (a, hcp ([1 — 82/(^2 — [8]г)] 82 •

где 6г—толщина внешней трубы, мм; d2—внешний диаметр внутренней трубы.

В реальных случаях образующиеся при испытании листовых образцов напряжения изгиба, а также сопротивление отрыву делают величину Тср неопределенной [25]. Некоторую неопределенность в расчете прочности на срез нахлесточных образцов вносит также непостоянство среднего значения тСр при испытании образцов с разной площадью нахлестки.

Влияние галтели. В изделиях, паяные швы которых подвергаются вибрационным нагружениям, существенную роль играют радиус Яг и высота hr галтели. Галтель снижает концентрацию напряжений и способствует существенному повышению вибрационной - прочности паяных соединений. Радиус галтели и ее высота зависят от объема припоя по отношению к объему капиллярного зазора. С увеличением объема припоя растут радиус и высота галтели [3]. При объеме припоя, равном объему капиллярного зазора, галтель не образуется: после затвердевания шва формируется утя - жипа, направленная внутрь зазора и обусловленная объемной усадкой жидкого металла.

Влияние объема припоя иа размеры галтели из меди Ml, паянной в печи припоем ПОС61 с флюсом Прима 3 при 260 °С, иллюстрируют приведенные пиже данные:

|

* ^Мп |

Rr, мм |

К |

Примечание |

|

100 |

—4 |

-0,3 |

Утяжина |

|

150 |

7 |

0,8 |

Плавная галтель |

|

200 |

15 |

1.6 |

То же |

|

300 |

35,3 |

2,0 |

» |

|

500 |

51,7 |

2,5 |

Выпуклая галтель |

|

* По отношению к объему капиллярного зазора. |

достаточной пластичности металла в них. Если в галтельном участке шва металл хрупкий или в ием развита усадочная пористость (рыхлость), то галтель может способствовать появлению трещии — очагов разрушения. Склонность металла шва к развитию рыхлот тем больше, чем шире его интервал кристаллизации. При малых радиусах галтелей (до 0,5 мм) предел усталости низок из-за концентрации напряжений в зоне шва. При радиусе галтели 1,5—2,5 мм предел усталости увеличивается и соединение разрушается по основному материалу.

Сопротивление разрушению стыковых паяных соединений о» пс, как правило, больше, чем нахлесточных (тСр). Отношение Тср/о*.пс зависит от формы испытываемых образцов и процессов, протекающих прн пайке, свойств паяемого металла и припоя и не является постоянной величиной.

|

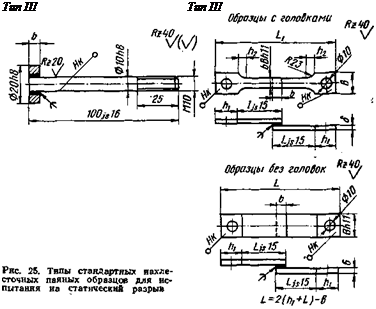

На значение механических характеристик паяных соединений существенно влияют также размеры образца. Поэтому при определении механических свойств паяных соединений при статическом разрыве пользуются стандартными образцами (рис. 25, 26), форма, размеры, изготовление и испытание которых регламентированы ГОСТ 23047—78.

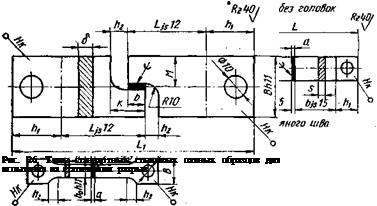

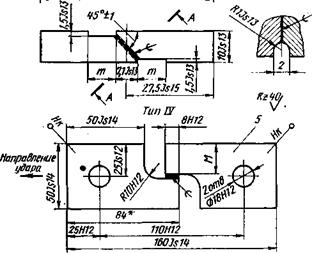

При испытаиин паяных образцов иа ударный изгиб существенное влияние могут оказывать тип паяного соединения, размеры образцов, величина нахлестки, ширина зазора и расноложение паяного шва по отношению к направлению удара. Поэтому для возможности сопоставления получаемых результатов форма, размеры образцов, нх подготовка к испытанию н проведению испытаний стандар

тизованы (ГОСТ 23046—78). Форма и размеры образцов для испытания на ударный изгиб приведены на рис. 27.

|

Испытания образцов в зависимости от температуры эксплуатации паяных изделий могут быть проведены как при 1= (20±5)°С, так и в интервале температур от —100 до 1000 СС. Порядок испытаний на ударный изгиб должен соответствовать разделу в ГОСТ 9454—78, 9455—78. 9456—78.

Влияние величины аазора и шероховатости Мк. К важнейшим конструкционным факторам, влияющим на механические свойства паяного шва, относятся зазор между соединяемыми деталями и шероховатость паяемого металла, в нахлесточных соединениях — также величина нахлестки, в косостыковых — угол скоса. Влияние этих факторов иа механические свойства паяного шва неоднозначно и зависит от физико-химического взаимодействия паяемого металла н припоя, режимов и способов пайки.

Анализ литературных данных по влиянию зазора на механические свойства стыковых соединений показывает, что для запол

нения припоем зазора величина последнего должна находиться в определенном интервале (табл. 38), а для обеспечения оптимальной прочности этот интервал должен быть еще более узким.

При исследовании зависимости временного сопротивления стыковых паяных соединений цилиндрических образцов от зазора были обнаружены четыре ее варианта (при условии, что временное сопротивление паяемого металла выше, чем у литого припоя) (рис. 28). Типы зависимости бив характерны для случая пайки пластичными припоями, слабо взаимодействующими с основным металлом (например, коррозиониостойкая сталь при пайке серебряными припоями). При уменьшении зазора в этом случае от 0,6 до 0,04 мм временное сопротивление стыковых соединений резко повышается с 294 до 880 МПа (Р. Н. Лич), при дальнейшем уменьшении зазора происходит снижение Он паяных образцов, что объясняется появлением дефектов в паяных швах — пористости, ненропаев, обусловленных недостаточной смачивающей способностью припоя или включениями флюса.

При высокой смачиваемости паяемого металла жидким припоем при бесфлюсовой пайке (пайка малоуглеродистых сталей медью в активных газовых средах) и флюсовой пайке временное сопротивление разрыву паяного соединения увеличивается и при дальнейшем уменьшении зазора. В этих условиях при посадке с натягом телескопических образцов предел прочности паяного встык соединения повышается с 206 до 274 МПа, что объясняется контактным упрочнением пластичного паяного шва.

С увеличением временного сопротивления паяемого материала временное сопротивление паяного соединения в результате контактного упрочнения шва также возрастает, о чем свидетельствуют приведенные ниже данные:

еь. мк, МПа.... 680—700 >700 1006 1800

о пс МПа.... 490—637 666—686 480—627 343—627

Прнмечани е. Пайка в водородной печи медью МБ. Ширина зазора 0,1 мм, режим пайки: t— ПО0°С, т=*1 мнн. Мк—сталь 45.

Соединения, полученные при пайке пластичными припоями, у которых временное сопротивление разрыву соизмеримо с той же характеристикой паяемого металла, не упрочняются в узких капиллярных зазорах. Зависимость временного сопротивления разрыву стыковых паяных соединений от ширины зазора имеет вид, представленный на рис. 28, а. Примером могут служить соединения из углеродистых сталей, паянных серебряными припоями с временным сопротивлением разрыву соответственно: 420 и 410 МПа; у паяных соединений в первом случае <твпс~441 МПа, а во втором овпс = 411 МПа.

Эффект контактного упрочнения не имеет места при испытании на статический разрыв нахлесточиых образцов и при циклических испытаниях на кручение [52, 53].

Оптимальная ширина зазора а, обеспечивающая достаточную прочность соединения, составляет <0,10 мм, а при весьма слабом взаимодействии Мк н Мт а<0,05 мм.

В табл. 39 и 40 приведены данные, иллюстрирующие влияние ширины зазора на прочность паяемых седииеиий.

![]()

|

|

|

|

|

сл

00

|

Таблица 38. Величина капиллярных зазоров, обеспечивающих заполнение их жидким припоем и оптимальную прочность паяных соединений

!• Алюминиевые. •* Титановые. *3 Магниевые |

|

Таблица 39. Влияние ширины зазора на временное сопротивление разрыву соединений из железа и сталей, паянных медными припоями

* При зазоре <0,25 мм разрушение по основному металлу. ** Состав газа, %: Hj58; N„22;COI6; С024. Площадь спая 120 мм*. 0-0,264-0,40. « Припой М3, <„-=1090+1100“С. <росы=аОвС, в остальных случаях при пайке в эндогазе припой ЛОК 62-06-04, <„— -960+980'С. tpoou—-50Х. |

|

Таблица 40. • Влияние ширины' зазора иа временное сопротивление разрыву стыковых соединений из сталей типа 50 н 70, паянных медью с флюсом в пламени газовой горелки [1].

|

Прн образовании между паяемым металлом и припоем ограниченных или неограниченных твердых растворов и развитии лии - вации в шве величина зазоров влияет на структуру н механические свойства паяного шва. Для относительно широких зазоров (до 0,50 мм) характерно развитие дендритной структуры в шве; для зазоров шириной 0,4—0,30 мм характерна ячеистая структура вдоль межфазной границы, состоящая из равноосных кристаллов в центре шва с развитой зональной ликвацией, для зазоров шириной с <0,10 мм характерна структура «плоского слоя» кристаллов.

Исследование кинетики дрейфа газовых пор методом рентгеновского просвечивания, проведенное Тэдзука Кейдзо и Онитабо Иосини, показало, что из зазоров шириной 0,10—0,30 мм газ не удаляется, а из зазоров шириной 0,50 мм — удаляется полностью в течение 10—15 мин.

Прочность паяных соединений при зазорах 0,05—0,07 мм зависит от шероховатости паяемой поверхности. Наибольшее временное сопротивление (450 МПа) стыковых паяных соединений из малоуглеродистых сталей, паянных припоем 72Ag—28Gu при зазоре €.05 мм, обеспечивается при относительно высокой шероховатости, получаемой после фрезерования. После электролитического полирования при той же ширине зазора предел прочности снижается на 60—70 МПа, ио при уменьшении ширины зазора до 1,6. мкм ав для стыковых соединений повышается на 36—118, а для нахлесточ - ных — на 21% [54].

Если компоненты припоя и паяемого материала имеют высокое химическое сродство, то с расширением зазора, а следовательно, с увеличением количества припоя в зазоре растет толщина прослойки хрупкого интерметаллида и прочность соединения понижается.

При образовании между паяемым металлом и припоем неограниченных или достаточно широких областей твердых растворов, общий характер зависимости прочности стыковых соединений от зазора выражается в виде кривой с максимумом, который соответствует определенным значениям зазора.

Сборочный стыковой зазор при отсутствии ограничителей перемещения свободных концов деталей, особенно прн локальном нагреве, может существенно отличаться от паяльного зазора вследствие теплового расширения паяемого металла и градиента по изделию. В этом случае необходимо ограничение перемещения свободных концов деталей и сборка их с учетом последующего теплового расширения деталей. Такое расширение может быть определено экспери - ■ ментально или рассчитано по формуле, предложенной в работе 155]:

|

|

где tB — температура пайки; /0кр — температура окружающей среды (20°С); I — расстояние от стыка до точки, в которой определяется температура; m — коэффициент, определяемый выражением ■т= (aoPj'kS)112, в котором ао — коэффициент теплообмена поверхности нагреваемого изделия с окружающим воздухом (а0=0,004Х Х104 Вт/(м2-К); Р — периметр образца, м; К — коэффициент теплопроводности, Вт/(м. К); S—площадь поперечного сечения детали, м2.

Как показала практика, величина зазора зависит от способа нагрева при пайке. Практически большинство металлов паяют с за

зорами 0,05—0,25 мм. .При пайке вручную зазоры не превышают 0,50 мм. Флюсовую пайку выполняют с зазорами не более 0,05 мм. При пайке в вакууме, в инертных или газовых средах величину зазора несколько увеличивают.

Для паяных соединений из тонких листов из стали и латуни величина нахлестки должна быть в 3—6 раз больше наименьшей толщины соединяемых деталей; при пайке труб разных диаметров при зазоре<0,5 мм нахлестка должна в 3—6 раз превышать толщину наиболее тонкой из соединяемых труб.:

Экспериментальные данные по влиянию величины зазора на временное сопротивление стыковых соединений из железа и стали, паянных медью с использованием газопламенной горелки, приведены в табл. 40.

Влияние величины нахлестки. Сопротивление срезу тСр, определяемое при испытании пахлесточного паяного образца, существенно зависит от величины нахлестки. Максимальное напряжение Стах, отнесенное к сечению основного материала, растет почти прямолинейно при увеличении площади нахлестки в случае разрушения по паяному шву и становится равным временному сопротивлению основного материала [25].

Сопротивление срезу Тср при увеличении площади нахлестки непрерывно уменьшается и может быть приближенно записано в виде степенной функции тСр=я5ь (где S — площадь нахлестки, а и Ь — константы) независимо от места разрушения паяного соединения. Наиболее точные результаты получаются при испытании образцов с двойной нахлесткой, когда устраняются деформации изгиба. При затекании припоя в зазор вследствие образования дефектов в паяном шве при большой величине нахлестки иногда невозможно достичь рапнопрочностн. Не случайно в практике пайки отношение нахлестки к толщине основного материала обычно составляет 3—5. При применении фольги припоя и предварительной правильной укладке его в зазор качество паяйого шва можно улучшить при условии равномерно приложенного достаточного давления на соединяемые детали. Поэтому прочность паяного соединения лишь в известной степени можно регулировать величиной площади спая. Вуих предложил эмпирическую формулу расчета длины нахлестки I в зависимости от толщины детали 6, числа соединяемых дета - , " ” и паяемого металла ов-мк н припоя ов. мп: 1=

Сопротивление срезу Тср при увеличении площади нахлестки непрерывно уменьшается и может быть приближенно записано в виде степенной функции тСр=я5ь (где S — площадь нахлестки, а и Ь — константы) независимо от места разрушения паяного соединения. Наиболее точные результаты получаются при испытании образцов с двойной нахлесткой, когда устраняются деформации изгиба. При затекании припоя в зазор вследствие образования дефектов в паяном шве при большой величине нахлестки иногда невозможно достичь рапнопрочностн. Не случайно в практике пайки отношение нахлестки к толщине основного материала обычно составляет 3—5. При применении фольги припоя и предварительной правильной укладке его в зазор качество паяйого шва можно улучшить при условии равномерно приложенного достаточного давления на соединяемые детали. Поэтому прочность паяного соединения лишь в известной степени можно регулировать величиной площади спая. Вуих предложил эмпирическую формулу расчета длины нахлестки I в зависимости от толщины детали 6, числа соединяемых дета - , " ” и паяемого металла ов-мк н припоя ов. мп: 1=

Влияние угла скоса. Для увеличения прочности соединений иногда вместо стыкового соединения применяют косостыковое. Применение такого соединения эффективно только при угле скоса <р>55°С (табл. 41). Перед пайкой труб соединяемые кромки обрабатывали механически, а припой располагали в виде колец внутри трубы. Нагрев осуществляли кислородно-ацетиленовым пламенем.

Характер изменения прочности косостыкового соединения от угла скоса объясняется тем, что вследствие различия модулей упругости паяного шва и паяемого металла, начиная с некоторого значення угла скоса, в шве появляются срезывающие напряжения, которые с увеличением этого угла растут быстрее, чем площадь спая.

Для малоиагруженных соединений применение косостыкового соединения нерационально, так как требует дополнительных затрат.

Условия, обеспечивающие равнопрочность ■паяных соединений. Паяные соединения, равнопрочные основным материалам, можно получить в следующих случаях:

|

фв |

Число образцов |

"в. ПС • Мпа |

о СР в. ПС ' МПа |

к«. % |

|

0 |

8 |

338,1—442,0 |

380,2 |

63,5 |

|

15 |

9 |

316,'5—425,3 |

362,6 |

60,6 |

|

30 |

9 |

303,8—402,8 |

354,8 |

59,4 |

|

45 |

11 |

303,8—407,7 |

365,5 |

61,2 |

|

55 |

11 |

337,1—429.2 |

386,1 |

66,5 |

|

65 |

11 |

398,9—524,4 |

465,5 |

78,0 |

|

75 |

11 |

398,9—563,5 |

482,2 |

80,5 |

|

*' Флюс типа 209, зазор 0,1 мм *s Разрушение по основному материалу. ** Коэффициент прочности паяного соединения, % от прочности основного материала. |

1) если припой и паяный шов имеют большую прочность, чем основной материал, и по границе шва и основного материала ие образуется прослойки хрупких химических соединений;

2) если припой и паяемый материал имеют одинаковую металлическую основу, а депрессант припоя при диффузионной пайке может быть удален из паяного шва;

3) если при пайке сплавов, более прочных, чем однофазный пластичный припой, слабо взаимодействующий с ними, в паяном шве образуется трехосное напряженное состояние при очень тонком, приближающемся к нулю зазоре;

4) при достаточно большой нахлестке при условии обспечеиия качественного заполнения зазора жидким припоем и отсутствии прослоек химических соединений по границе шва и основного материала.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.