ЛИНИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА

18 марта, 2016

18 марта, 2016  admin

admin Компоновка оборудования заготовительных линий (листы 21, 22).

В серийном производстве, в частности на судостроительных предприятиях, операции очистки металла, грунтовки, сушки, маркировки, разметки и резки выполняют в автоматизированных поточных линиях.

Очистку и подготовку поверхности осуществляют перед запуском листов и профильного проката в обработку или после изготовления деталей до их сборки в зависимости от состояния поверхности материала, назначения и способа изготовления деталей и свариваемых узлов.

Очистку проката, деталей и сварных узлов выполняют механическими и химическими методами. Удаление загрязнений, ржавчины и окалины производят с помощью дробеструйных и дробеметных аппаратов, а также используют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезы, шлифовальные круги и ленты. Очистка ручным и механизированным инструментом малопроизводительна и применяется в основном для зачистки сварных швов и для отделочных работ.

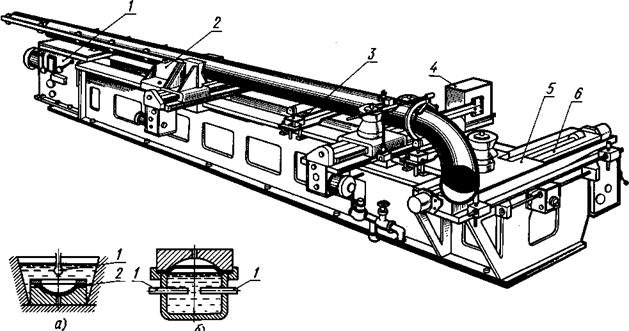

Очистку и грунтовку листов в линии (лист 21, рис. 19) выполняют в вертикальном положении. Листы подают на входной роликовый конвейер 1. Кантователь 2, переводящий лист из горизонтального положения в вертикальное, включается автоматически, как только предыдущий лист сойдет с него и будет подан следующий. Движение листов задают вращением роликов 3. Листы проходят камеры: подогрева 4, дробеметную 5, грунтовки листов в электростатическом поле 6, терморадиационной сушки 7 и выдаются в накопитель 8. Все эти операции выполняются в автоматическом режиме. Один рабочий только наблюдает у пульта управления и регулирует режим работы агрегатов в зависимости от толщины и ширины листов и марки материала. Очистка и грунтовка полос профиля производится в аналогичной линии, но в горизонтальном положении.

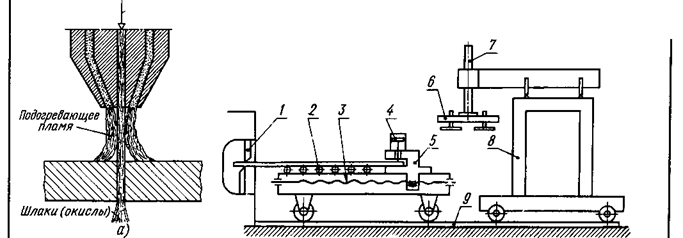

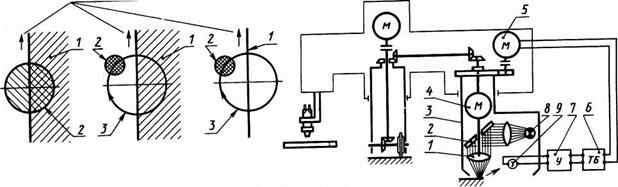

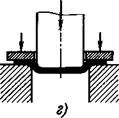

При дробеструйной и дробеметной очистке применяют чугунную или стальную дробь размером от 0, 7 до 4 мм в зависимости от толщины металла. В дробеструйных аппаратах дробь выбрасывается на очищаемую поверхность через сопло сжатым воздухом. Производительность дробеметных аппаратов, в которых дробь выбрасывается лопатками ротора (рис. 20, а), больше, чем дробеструйных, и очистка обходится дешевле, однако происходит быстрый износ лопаток. Дробеструйную и дробеметную очистку обычно осуществляют в камерах (рис. 20, б), через которые лист 5 проходит в вертикальном положении с опорой на ролики 7. Использованная дробь элеватором 2 через сепаратор 3, в котором она очищается от частиц окалины, подается в расходный бункер 4 и поступает к дробеметным аппаратам 1. Пыль через трубопровод б вентилятором 8 подается в циклон 9 с водяной пленкой.

Беспыльные дробеструйные аппараты позволяют обходиться без камер, но они менее производительны, их применяют в мелкосерийном производстве, а также для очистки крупногабаритных сварных узлов, которые не могут быть поданы в камеру.

Для предохранения металла от ржавления в процессе изготовления сварных конструкций очистку обычно дополняют нанесением антикоррозионного покрытия (пассивирование, или грунтовка), позволяющего производить сварку без его удаления.

После дробеструйной обработки лист обдувают сжатым воздухом и подают в камеру 6 (рис. 19), которая содержит установку для пассивирования листа или окраски и грунтовки.

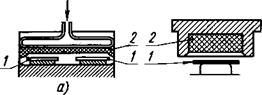

Камера пассивирования-фосфатирования (рис. 21) содержит корпус 1, к которому присоединен вентиляционный трубопровод 8. Приготовленный раствор из бака 2 поступает в расходный бак 5, откуда насосом 3 через фильтр 4 подается к форсункам 7 камеры, в которой на опорных роликах 6 располагаются детали.

Нанесение покрытия производят в электростатическом поле в камерах (рис. 22). Лист 1 устанавливается в вертикальном положении на опорные ролики 6, к которым подсоединен положительный полюс источника питания высокого напряжения 2. Краска из бака 4 насосом 5 подается на лист через распылители 3, подключенные к отрицательному полюсу источника питания 2. Отрицательно заряженные частицы притягиваются к положительно заряженному листу. Потери краски при этом минимальны.

При химической очистке применяют два способа:

струйный и ванный. Химическая очистка эффективна, но требует больших затрат на очистку сточных вод. При ванной очистке в контейнеры в вертикальном положении устанавливают листы или профильный прокат, выдерживают определенное время и затем переносят краном в следующий контейнер, и так до полного завершения цикла. При струйном способе обработки компоненты, входящие в состав растворов, значительно интенсивнее реагируют с ржавчиной и окалиной, чем при обработке методом окунания. Струйный метод позволяет организовать наиболее производительные и механизированные поточные линии химической очистки.

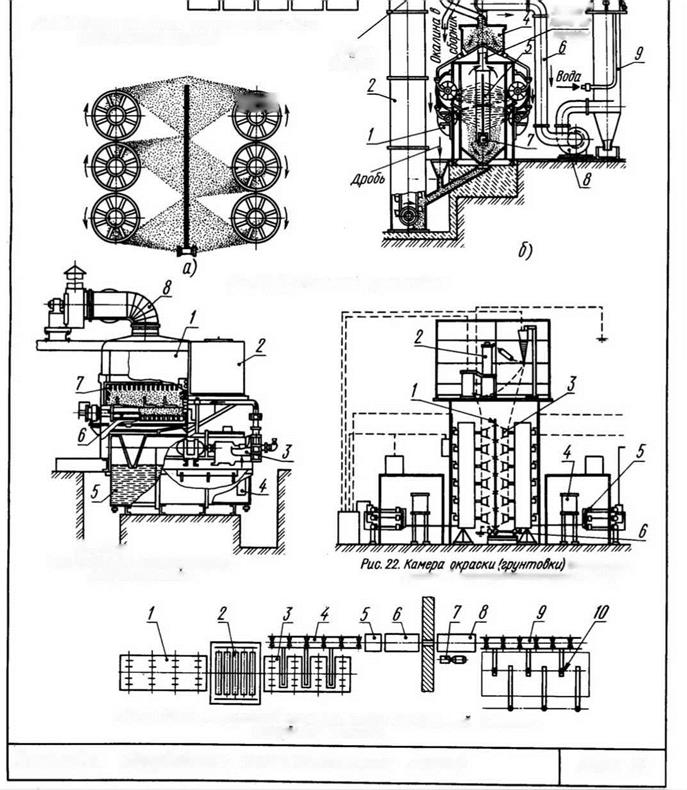

Схема непрерывной поточной линии химической очистки струйным методом представлена на рис. 23. С роликового конвейера 1 через листоправильные вальцы 2 листы попадают на роликовый конвейер 3. Затем листоукладчиком листы устанавливаются в вертикальном положении на роликовый конвейер 4 и подаются в ряд камер: 5 — подогрева, 6 — травления, 8 — промывки, нейтрализации и пассивирования. Через камеры листы

перемещаются системой роликов с приводом 7 и выталкиваются на неприводной роликовый конвейер 9, откуда снимаются кантователем-листоукладчиком 10 и ставятся в стеллаж.

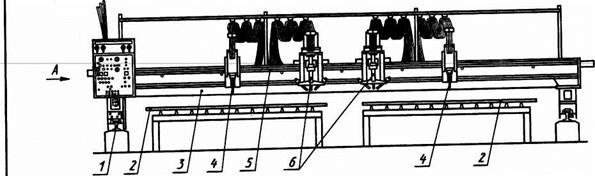

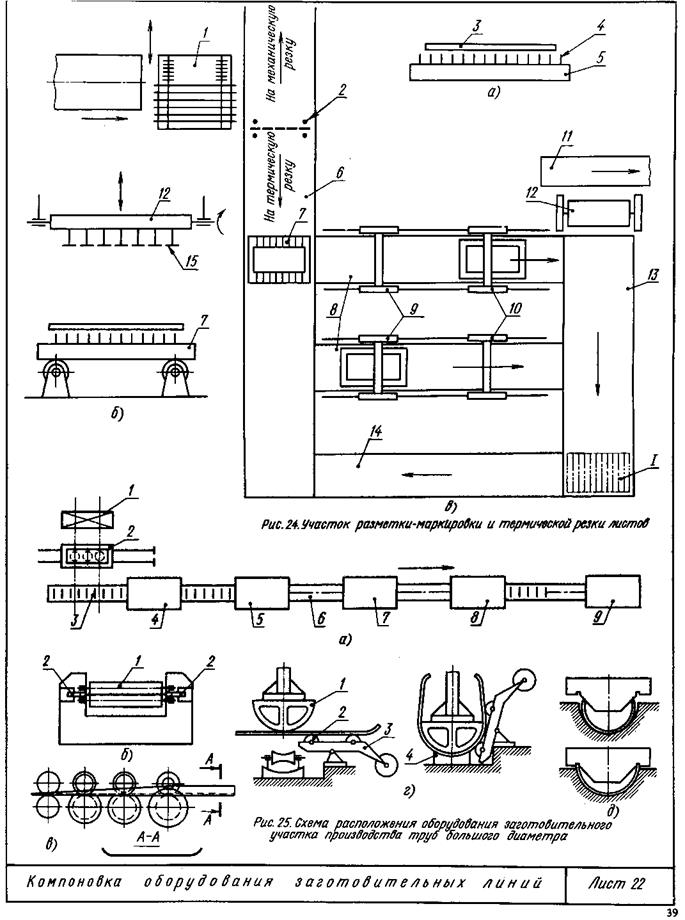

После прохождения линии очистки и грунтовки из накопителя 1 (лист 22, рис. 24, в) с горизонтальным шагом подачи листы подаются гидротолкателем в двусторонний кантователь 2, направляющий их дальше или на механическую, или на термическую резку.

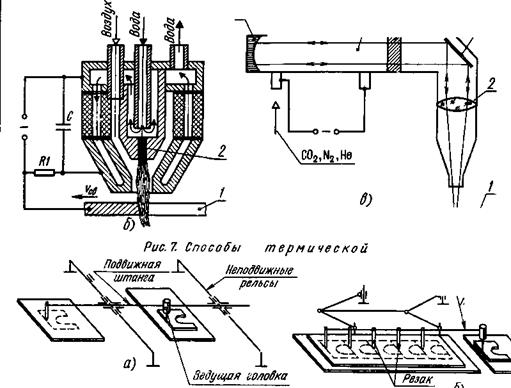

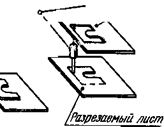

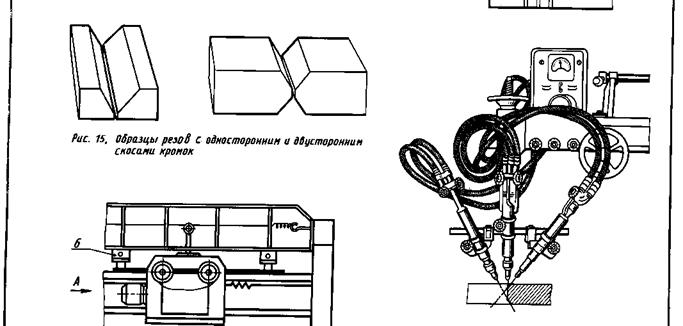

Участок термической резки предназначен для выполнения работ по маркировке и газовой вырезке всех деталей с криволинейными кромками из листовой стали толщиной 2 мм и более. Подача листов осуществляется по роликовым конвейерам на раскроечных платформах 7, у которых на основании 5 (рис. 24, а) установлены ребра 4, служащие опорой листа 3. На этих же платформах производится маркировка и термическая резка листов, а также уборка вырезанных деталей и отходов. Укладка листа на раскроенную платформу 7 (рис. 24, в) обеспечивается кантователем 2 в начале приемного роликового конвейера 6. Участок оборудован раскроечными платформами 7, двумя подающими роликовыми конвейерами 8 линии термической резки, роликовым конвейером 13 съема разрезанного листа и возвратным роликовым конвейером 14. Передача с роликового конвейера одного направления на другой, расположенный перпендикулярно, обеспечивается подъемом секции роликов. Подача листов и их транспортирование к механизмам линий термической резки, снятие деталей и их передача для дальнейшей обработки производятся при полуавтоматическом или ручном управлении.

В линиях резки используют маркировочные и резательные машины типа "Кристалл" с цифровым программным управлением. Резке предшествуют разметка линий последующей гибки листовых деталей и их маркировка. При этом необходимо, чтобы положение листа в системах координат разметочномаркировочной машины и машины термической резки было одинаковым. Разметка осуществляется пневмокернером или другим разметочным инструментом со скоростью до 10 м/мин и точностью 1 мм. Исполнительная часть машин 9 включает портал продольного хода, на котором смонтирована тележка поперечного перемещения, несущая на себе построитель знаков с рабочим инструментом. Нанесение линий разметки и холостые переходы осуществляются при движении портала и поперечной тележки, а нанесение марок - только при движении кареток построителя знаков, повернутого на заданный угол.

После разметки и маркировки листы на тех же раскроечных платформах подаются к машинам термической резки 10, а затем по окончании резки выдаются в зону действия перегружателя-кантователя 12 с магнитной плитой 15 (рис. 24, б). Траверса с большим числом магнитов (до 800 шт.) снимает все детали, а если необходимо, то кантует их на 180° для зачистки грата, а затем возвращает в исходное положение и укладывает на ленточный конвейер 11. Механизированная сортировка вырезанных деталей обеспечивается сортировщиком с вакуумно-магнитными присосками на траверсе. Этот, управляемый оператором, сортировщик раскладывает все крупные детали (более 0,7 Х 0,7 м) в пачки в зависимости от маршрута их дальнейшей обработки. Детали меньшего размера отсортировываются от крупных с помощью специального устройства в процессе перехода с ленточного конвейера на роликовый конвейер. Детали размером меньше 0, 7 Х 0, 7 м комплектуются в контейнеры на шаговом конвейере - комплектаторе, работающем в полуавтоматическом цикле.

Поскольку раскроечная платформа 7 выполняет функции газорезательного стола, то с ее помощью осуществляется уборка шлака из зоны резки под резательной машиной. Для этого платформа после снятия с нее деталей на позиции 7 наклоняется для сброса отходов в бункер, а затем возвращается роликовым конвейером на приемный роликовый конвейер 6. Так как маркировка деталей автоматами 9 производится в одной линии с машинами 10 для резки, то для сокращения потерь времени из-за асинхронности работы этих машин предусматривается накопление по крайней мере двух замаркированных листов.

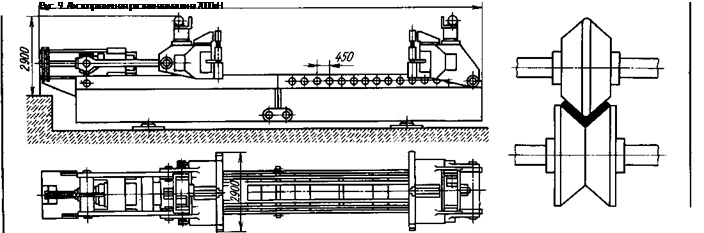

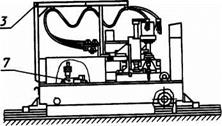

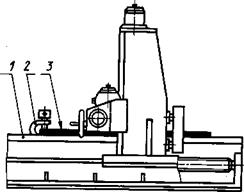

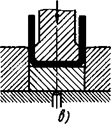

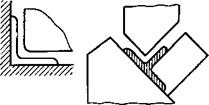

Примером комплексной механизации заготовительных операций в серийном производстве может служить поточная линия заготовок труб большого диаметра на Челябинском трубопрокатном заводе. Последовательность расположения ее агрегатов показана на рис. 25, д. С железнодорожной платформы 2 листоукладчиком 1 листы по одному подаются на приемный роликовый конвейер 3 и направляются в кромкострогальный станок 4 двусторонней строжки кромок и снятия фасок под сварку. Рабочее движение осуществляют клети с рабочими валками 1 (рис. 25, б), припуск снимается резцами 2. Формовка листа в трубную заготовку выполняется на кромкогибочном стане 5 (рис. 25, а, в) и прессах 7 и 8. Управление станом 5 и прессом 7 осуществляет один оператор. На выходе из стана подгибки кромок лист захватывается упором цепного конвейера б и попадает под пресс 7, одновременно выталкивая ранее сформованную заготовку. Предварительная формовка под прессом (рис. 25, г) производится при ходе пуансона 1 до упора в матрицу 4 с помощью кулис 3 с роликами 2. Потом заготовка поднимается вверх и выталкивается на промежуточный роликовый конвейер, откуда она цепным конвейером подается на окончательную формовку 9 (рис. 25, д), которая схематически показана на рис. 25, д.

|

Операции заготовительного производства. Листы 13...20

|

з |

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

![]()

![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

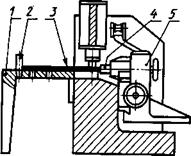

Рас. 17. Схема кромкострогального станка рис. 18. Схема торцеїррезерного станка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

Линии заготовительного производства. Листы 21,22

Линии заготовительного производства. Листы 21,22

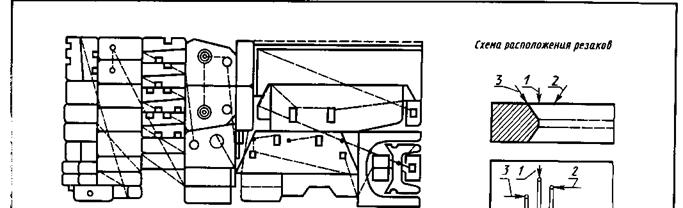

Рис. 26. Схема непрерывной поточной линии

Рис. 26. Схема непрерывной поточной линии

струйным методом

|

|

3. СБОРОЧНО-СВАРОЧНЫЕ ОПЕРАЦИИ (ЛИСТЫ 23... 90)

Опубликовано в

Опубликовано в