Коррозионная стойкость паяных соединений в атмосферных условиях и воде

23 июня, 2016

23 июня, 2016  admin

admin Коррозионную стойкость металлов в контакте и паяных соединений обычно проверяют в электролитах, имитирующих условия коррозионного воздействия среды, или после натурных длительных испытаний в условиях эксплуатации и хранения и оценивают по сНиже-

|

§ Таблица 78. Коррозия биметаллических контактов в нейтральных средах* [70]

* Атмосферные усл*мя я полное погружение в морскую иоду. |

нию механических свойств, изменению формы образцов и их микроструктуры.

• В настоящее время накоплены данные о коррозионной стойкости паяных соединений в нейтральных средах, влиянии на нее легирования припоев, остатков флюсов н их шлаков, а также данные о физико-химическом взаимодействии паяемого металла и припоя.

При слабом физико-химическом (адгезионное и слабо когезионное) взаимодействии паяемого металла и припоя коррозионную стойкость паяных соединений в значительной степени определяет их контакт, а при более сильном (когезионное) — действие остатков флюса и его шлаков.

При образовании сплавов в шве электрохимические потенциалы Мк и Мп влияют на коррозионную стойкость паяных соединений в меньшей степени; важнее в этом случае соотношения электродных потенциалов паяемого металла и шва.

|

Таблица 79. Характер физико-химического взаимодействия пар М„ и Мп, склонных к контактной коррозии

|

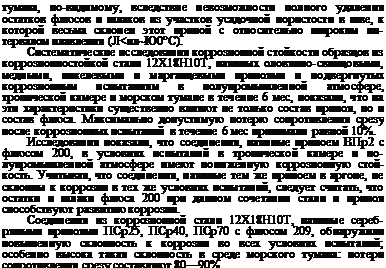

Данные, приведенные в табл. 78 и 79, подтверждают, что особенно склонны к развитию контактной (щелевой) коррозии соединения алюминия и его сплавов, паяные оловом, свинцом и их сплавами, ферритные стали и чугун, паянные серебром, серебрянными припоями, свинцом, соединения меди, паянные свинцовыми припоями ПСр2,5 и ПСрЗ, имеющими слабое химическое сродство с паяемым металлом и неблагоприятное соотношение электрохимических потенциалов в условиях коррозионных испытаний. Данные по коррозионной стойкости паяных соединений в основном подтверждают такой вывод.

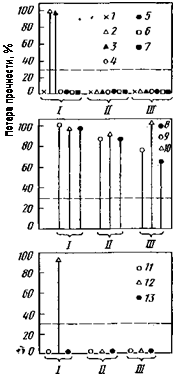

На рис. 31 и 32 приведены данные С. В. Лашко и В. П. Батракова, полученные при исследовании коррозионной стойкости паяных соединений из алюминиевых сплавов, нержавеющих сталей в полупромышленной атмосфере, тропической камере и камере морского тумана с выдержкой в течение 6 мес. Образцы из алюминия АД1, паяииые легкоплавкими припоями марок П150А (Sn—Pb—Cd), ВП200А (Sn—10*/о Zn) и ВП250А (Sn—20% Zп), оказались весьма

|

|

|

Рис. 31. Изменение сопротивления срезу образцов из алюминия и его сплавов, паянных припоями на алюминиевой (а), оловянной (б) и цинковой (в) основе, после коррозионных нспытяий в течение 6 мес:

/ — морской туман; //— тропическая камера; /// — полупромышленная атмосфера; / — П550; 2, З, —П575; 4, 5 — П590; 6, 7 — Ф34А; 8 —ВП250А; 9 — П150А; W— П150А; II — П425А; 12 — П480А; /3 — ПСрбАКЦ; 1. 2, 4, 8, 8—12 — Ф34А; 3, 5, 7, /3 — Ф5

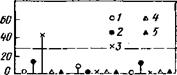

Рнс. 32. Изменение сопротивления срезу паяных образцов из коррозионно - стойкой стали 12Х18И9Т после коррозионных испытаний в течение 6 мес.

склонными к щелевой коррозии во всех условиях испытаний; сое - динення, паяные цинковыми припоями П425 и П480А с флюсами 34А и Ф5 (пайка в пламени пропан-бутановой горелки), оказались стойкими в полупромышленной и тропической атмосферах, но весьма нестойкими в атмосфере морского тумана.

Среднеплавкие припои на основе алюминия (П550А, П590А) после пайки с флюсами 34А н Ф5 и тщательного удаления остатков флюсов и их шлаков обеспечивают высокую коррозионную стойкость паяных соединений в полупромышленной и тропической атмосферах, а паянные припоем П550А и в атмосфере морского тумана. Соединения, паянные припоем П590А, нестойки в атмосфере морского

Коррозионная стойкость соединений из стали 12X18Н1 ОТ, паянных легкоплавкими припоями, существенно зависит от применяемых флюсов. Учитывая, что нержавеющие стали, свинец, олово и их сплавы имеют близкие электродные потенциалы в условиях нейтральных растворов, следует предположить, что, несмотря на тщательную промывку остатков флюсов и шлаков, на поверхности паяных образцов остаются соединения н создают условия для развития коррозии.

В литературе отмечается, что для возможности работы паяных соединений из хромистых сталей, коррозионностойких в атмосфере морского тумана или в воде, серебряные припои системы Ag—Си— Zn должны содержать не менее 43, а припои системы Ag—Си—Zn— Cd — не менее 50% Ag. Кроме того, такне припои должны быть легированы 2—3% Ni. При замене кадмия оловом в серебряных припоях содержание серебра в них должно быть повышено до 55%, а при добавке 2—3% Ni — до 50%. После пайки Припоями с добавкой никеля по границе шва образуется тонкий слой последнего.

В литературе отмечается, что для возможности работы паяных соединений из хромистых сталей, коррозионностойких в атмосфере морского тумана или в воде, серебряные припои системы Ag—Си— Zn должны содержать не менее 43, а припои системы Ag—Си—Zn— Cd — не менее 50% Ag. Кроме того, такне припои должны быть легированы 2—3% Ni. При замене кадмия оловом в серебряных припоях содержание серебра в них должно быть повышено до 55%, а при добавке 2—3% Ni — до 50%. После пайки Припоями с добавкой никеля по границе шва образуется тонкий слой последнего.

Цинковые припои благодаря обеспечению высокой коррозионной стойкости паяных соединений из алюминия и его сплавов нашли применение, например, для пайки в ультразвуковых ваннах автомобильных радиаторов. При этом используют припой состава 95% Zn—5% А1, температура пайки 425°С. Паяные соединения характеризуются достаточно высокой механической прочностью.

Соединения из коррозионностойких сталей менее склонны к коррозии в различных атмосферных условиях, если в припой Ag ■— 15% Мп введен палладий.

Введение в серебряный припой ПСр92 (Ag—7,5% Си) 5—7% Sn повышает коррозионную стойкость паяных соединений из коррозионностойких мартенситных сталей в морской воде, при нагреве на воздухе, а также в атмосфере, содержащей H2S н SO*.

Введение в серебряный припой ПСр72 палладия в количестве 1—5% повышает коррозионную стойкость соединений из никелевых, кобальтовых, медных, золотых сплавов, а также молибдена и вольфрама [1]. Палладий в количестве 9—11%, введенный в припой ■Си—(9—П)% Ag, повышает стойкость в тропической атмосфере соединений из коррозиониостойких сталей, паинных этим припоем {легирующие элементы введены за счет основы припоя). Соединения коррозионностойких сталей и никелевых сплавов типа иимоник, паянные никелевым припоем Ni— (16—50)% Сг— (9,5—12,5)% Р, стойки в атмосфере С02 и паров воды (300 ч в СО и атмосфере пара при 700°С). Эта стойкость на 30—60% выше стойкости при пайке аналогичным припоем, содержащим 13% Сг (пайка в вакууме, нагрев индукционный).

Анализ данных по коррозионной стойкости паиных соединений приводит к выводу, что повышение ее возможно путем легирования припоев с целью приближения электрохимического потенциала лаяного шва н паяемого сплава и увеличения химического сродства паяемого сплава и припоя.

Наиболее высокая коррозионная стойкость соединений может быть обеспечена при бесфлюсовой пайке припоями на той же основе, что и основной материал, и при условии малой разницы электрохимических потенциалов последнего и паяного шва.

Составы припоев, обеспечивающих высокую стойкость^ паяных •соединений в агрессивных средах, приведены в табл. 80, а данные о сопротивлении газовой коррозии соединений из коррозиониостой- кнх мартенситных сталей — в табл. 81.

Соединения из высокохромистых аустенито-ферритных сталей, паянные свинцовым припоем, по данным Р. Е. Есепберлина, показали высокую стойкость к контактной коррозии в агрессивной среде, например серной кислоте любой концентрации, при следующем составе припоя, %: Sn 1,0—1,4; Ni 1—1,4; Al 0,08—0,12; Na 0,51—0,55; Ca 0,61—0,65, Pb — остальное; температура пайки <380°C. Пайку этим припоем осуществляют с флюсом на основе хлорида цинка с добавками, %: KF-HF1—2; NaCl 0,5—1,0; NiCl2 0,5—1,0; KJ 2—3; ПСІ 2—3; СаС12 0,5—1,0. Повышение стойкости свинцовых припоев в кислотных травителях может быть достигнуто при легировании их германием и серебром.

В табл. 82 приведены данные [71] о пригодности среднеплавких припоев для пайки конструкционных материалов в изделиях, работающих в различных газах и воде, а в табл. 83 — данные о газовой коррозии паяных соединений коррозионностойких сталей.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.