КОНТРОЛЬ СТРУКТУРЫ и СВОЙСТВ СПЕЧЕННЫХ ПОРОШКОВЫХ И ТЕРМОАКТИВНЫХ МАТЕРИАЛОВ

14 августа, 2016

14 августа, 2016  admin

admin Контроль в порошковой металлургии. Получение материалов методом порошковой металлургии состоит в прессовании порошка из заданной смеси материалов (в том числе неметаллов) и последующем или одновременном спекании при высокой температуре, но более низкой, чем температура плавления компонентов. Таким способом изготовляют материалы, получить которые другими способами невозможно (например, из не - сплавляющихся материалов); материалы с повышенной стойкостью к вибрациям, смене температур, истиранию и т. д.; изделия, не требующие дальнейшей обработки.

Например, для получения материалов на основе железа используют порошок губчатого железа, который подвергают двустороннему прессованию и спеканию при температуре от 400 до 1250 °С в течение 5 ... 180 мин. Пористость полученного таким способом материала изменяется в границах от 7 до 38 объемных процентов.

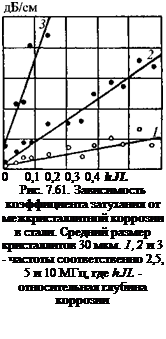

Исследования, выполненные М. Ми- ховски (Болгария) в ЛЭТИ, показали, что коэффициент затухания УЗ в таких материалах в несколько раз больше, чем в низкоуглеродистой стали. Это не препятствует дефектоскопическому контролю таких материалов. С увеличением частоты УЗ коэффициент поглощения возрастает линейно, а коэффициент рассеяния - по квадратичному закону. Основное влияние на величину коэффициента затухания оказывает пористость и многократное отражение в контактных пленках между спекаемыми частицами. Обзор данного вопроса приведен в [2].

Измеряя скорость, можно контролировать пористость материала, гранулометрический состав, температуру и продолжительность спекания. При этом возможен разброс результатов в пределах от 0,7 до 10 %. По качественному измерению затухания (через добротность колебаний) можно оценить степень спекания.

Пористость спеченных материалов контролируют также по затуханию УЗ (В. А. Плотников и др.). Контроль выполнялся PC-преобразователем на частоте 2,5 МГц по донному сигналу на образцах в форме дисков.

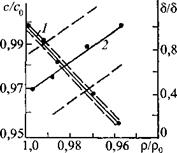

Проведенный анализ [55] показал, что контроль величины пористости по относительному изменению скорости звука с/со предпочтительнее, чем по относительному изменению коэффициента затухания 5/5о, особенно в производственных условиях. На рис. 7.58 показаны зависимости скорости звука 1 и коэффициента затухания 2 от плотности (обратно пропорциональной пористости) материалов, полученных методом порошковой металлургии. Как видно, поле разброса показаний (обозначено штриховыми линиями) для скорости значительно уже, но точность измерения скорости выше.

В. В. Поляковым и др. [262] установлены корреляционные связи между скоростями продольных и поперечных волн с одной стороны и такими параметрами пористых меди и железа, как электропроводность, теплопроводность, магнитная проницаемость, твердость по Бринеллю с другой. С увеличением скорости все эти параметры увеличиваются.

По скорости и затуханию УЗ предлагается контролировать величину зерна в прессованных при высокой температуре порошковых материалах [425, с. 420/094]. В теоретической модели в коэффициент

|

Рис. 7.58. Зависимости относительных изменений скорости звука 1 и коэффициента затухания 2 от плотности (обратно пропорциональной пористости) материалов из бериллия, полученных методом порошковой металлургии |

затухания кроме коэффициентов поглощения и рассеяния введен дополнительный член - коэффициент распространения, учитывающий особенности порошкового материала. Контролируют также спеченный порошковый материал на наличие дефектов.

Контроль акустических свойств композиционных материалов на основе алюминиевой матрицы. Одними из перспективных являются материалы, получаемые методом порошковой металлургии из дисперсных порошков пластичного металла (алюминия, титана или никеля) и твердой керамики (окиси алюминия, карбида кремния и др.), выполняющей роль армирующего компонента. Эти порошки смешивают и прессуют в формах в защитной атмосфере при давлении порядка 40 МПа и температуре 590 ... 600 °С. Сочетание пластичности металлической матрицы с твердостью и жесткостью армирующего керамического наполнителя придает материалу прочность и износостойкость.

Для неразрушающего контроля свойств этих материалов используют УЗ - эхометод. В работе [425, с. 320/036] описаны результаты контроля материала с алюминиевой матрицей, армированного карбидом кремния (SiC). Средние размеры частиц алюминия - 25, 100 и 180 мкм, частиц SiC - 10 и 40 мкм. Испытывали образцы

|

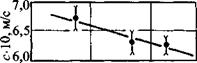

12 14 16 р, % Рис. 7.59. Уменьшение скорости с в зависимости от пористоти р ферритов |

толщиной 20 мм с различным содержанием SiC и разными размерами частиц порошка. Скорость и коэффициент затухания продольных волн измеряли эхомето - дом на частотах 3,5; 5 и 10 МГц.

Плотности алюминия и SiC близки, однако модуль упругости керамики намного больше, поэтому повышение содержания SiC увеличивает скорость звука. Рост содержания SiC от 0 до 20 % повышает коэффициент затухания (примерно вдвое), что объясняется увеличением рассеяния на частицах наполнителя. При постоянстве состава материала уменьшение размеров частиц как алюминия, так и SiC увеличивает скорость звука. Для материала с размерами частиц алюминия 25 и 100 мкм повышение содержания SiC увеличивает затухание, однако, если частицы алюминия имеют размер 180 мкм, наблюдается обратное. Это требует дополнительного исследования. Частота УЗ не влияет на скорость звука. С ростом частоты затухание растет.

Контроль ферритов. Ферриты - неметаллические ферромагнитные материалы, химические соединения оксидов переходных металлов с оксидом железа. Изделия из ферритов изготовляют спеканием из смеси порошков. Выпускают в виде моно - и поликристаллов. Их применяют в радиотехнике и электронике. Нарушение режима спекания и кристаллизации приводит к возникновению трещин и структурным изменениям.

С. А. Филимоновым предложен резонансный метод контроля ферритовых пластин. Для возбуждения ультразвука использован магнитострикционный эффект в самой пластине. Нарушение режима спекания приводит к уменьшению амплитуды резонансных импульсов. Этот признак хорошо коррелирует с количеством трещин в пластине. Маскирующее действие оказывают клинообразность и разнотол - щинность пластины. Влияние увеличения пористости в ферритах разного состава на уменьшение скорости (рис. 7.59) и возрастание коэффициента затухания проанализировано Е. К Гусевой.

В работах С. Г. Абаренковой и др. [1] исследовалось качество заготовок магнитных головок, вырезанных из монокристалла марганцо-цинкового феррита. Информационный параметр - добротность, измерявшаяся по ширине резонансной кривой собственных колебаний заготовок в форме пластин. Рост числа дислокаций (почти на два порядка) сопровождался двукратным изменением добротности. Этот параметр оказался более чувствительным к качеству головок, чем магнитные свойства.

Длительный высокотемпературный вакуумный отжиг пластины феррита, приводящий к совершенствованию кристаллической решетки, увеличивает собственную частоту на несколько процентов, добротность - в 3 ... 10 раз. Одновременно увеличивается на несколько десятков процентов коэффициент электромеханической связи - важный показатель качества магнитофонной головки.

Разработана автоматизированная установка [111] для контроля ферритов в диапазоне частот 50 ... 300 кГц. Установка позволяет измерять собственную частоту, добротность и магнитные свойства ферритов. В условиях массового производства поликристаллических ферритовых пластин достаточно измерить один акустический параметр - частоту нижней планарной моды при оптимальном подмагничи - вающем поле.

В. М. Барановым и др. предложено контролировать дефекты кромок поверхности ферритовых, керамических и других изделий с круглой поверхностью по акустическим шумам, возникающим при скатывании изделия по наклонной поверхно-

сти. Если сколы на поверхности отсутствуют, амплитуда шумов равномерно возрастает из-за ускорения движения изделия. При наличии скола появляются импульсные составляющие.

сти. Если сколы на поверхности отсутствуют, амплитуда шумов равномерно возрастает из-за ускорения движения изделия. При наличии скола появляются импульсные составляющие.

Опубликовано в

Опубликовано в