Контроль соединений, выполненных сваркой давлением

2 июля, 2016

2 июля, 2016  admin

admin Сваркой давлением называют способы, в которых для получения шва прилагают значительные механические усилия - сдавливание. Это диффузионная сварка (сдавливание хорошо подогнанных поверхностей), сварка трением, контактная сварка, в том числе контактная сварка оплавлением и др. Для этих видов сварки характерно возникновение дефектов типа слипания или оксидных плен, когда поверхности оказываются соединенными, но соединение очень хрупкое, прочность его в десятки раз меньше, чем обычного шва. Такие дефекты пропускают почти без изменений все виды излучений, применяемых в неразрушающем контроле. Проблема их надежного обнаружения до настоящего времени полностью не решена.

Ультразвуковые волны также проходят через слипание с минимальным отражением. Однако часто слипание сопровождается непроварами с конечной шириной

раскрытия, хорошо отражающими ультразвук. Оценивая качество сварки по выявляемым непроварам, удается значительно снизить общую дефектность сварных соединений.

Стыковая контактная сварка оплавлением широко используется для изготовления стыковых соединений котельных труб, трубопроводов, инструментов, рельсов и других изделий. Сварку выполняют путем стыковки свариваемых поверхностей, оплавления их протекающим между ними большим электрическим током, а затем быстрого и сильного сдавливания. Расплавленный металл частично выдавливается, образуя грат.

Длительность сварки - несколько минут. При правильной технологии сварки вероятность появления дефектов очень мала. Наиболее опасные дефекты: трещины, непровары, слипания, возникшие по всему сечению шва. Другие дефекты: рыхлости (пережоги), пузыри (свищи), кратерные усадки, силикатные скопления. Причины возникновения дефектов: плохая обработка поверхности под сварку, нарушение технологии сварки.

Опасность возникновения дефектов, не выявляемых неразрушающими методами, не допускает применения контактной сварки оплавлением в атомной энергетике и других подобных ответственных областях.

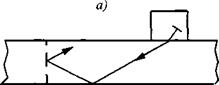

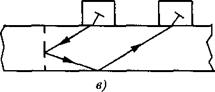

На рис. 5.54 показаны возможные схемы контроля таких соединений [7]. Схему а используют, например, при контроле инструмента с торца хвостовика, схемы 6 ив пригодны для контроля различных объектов. Дефекты сварки давлением располагаются в плоскости очень тонкого слоя сварки, поэтому они отражают ультразвук зеркально. Лишь на краях дефектов возникают волны дифракционного типа. Для обнаружения таких дефектов более эффективны схема контроля прямым преобразователем (рис. 5.54, а) и эхозеркальный метод по схеме рис. 5.54, в. Способ контроля совмещенным преобразователем (рис. 5.54, б) наименее эффекта-

|

|

|

Рис. 5.54. Схемы контроля сварных соединений, выполненных контактной сваркой оплавлением: а - прямым преобразователем; б - наклонным преобразователем; в - по схеме тандем |

вен. Применяют высокие частоты -2,5 МГц и более. Вопросы контроля контактной сварки оплавлением рельсов рассмотрены в разд. 5.1.6.5.

По исследованиям одного из авторов книги, слипания (в изломе для них характерна гладкая светлая поверхность) не дают эхосигналов даже при зеркальном отражении УЗ и чувствительности, настроенной по плоскодонному отверстию диаметром 1 мм. Однако слипания часто сопровождаются непроварами с окисленной поверхностью (темными в изломе), которые удовлетворительно выявляются ультразвуком. С учетом этого соединения, выполненные контактной сваркой, целесообразно браковать, даже если обнаружены слабые эхосигналы.

При дефектоскопии соединений, выполненных этой сваркой, возникают ложные сигналы от валика стыка, оставшегося после недостаточного удаления грата. Практика дефектоскопии таких соединений показывает, что при необходимой чувствительности контроля амплитуды отраженных сигналов от грата соизмеримы с амплитудами эхосигналов от дефектов.

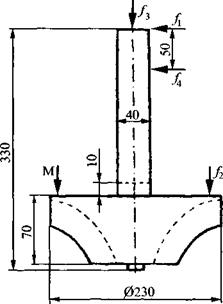

![]() Рис. 5.55. Схема контроля упора моста, выполненного контактной дуговой сваркой

Рис. 5.55. Схема контроля упора моста, выполненного контактной дуговой сваркой

М. И. Апахов и др. установили, что в сварке труб оплавлением количество слипаний (блестящие участки в изломе шва) коррелирует с ростом среднего диаметра зерна [10]. У 3-контроль рекомендуется проводить хордовыми преобразователями. Участки, где зафиксированы эхосигналы, подвергать фрактографическому контролю (испытаниям на излом). Если в изломе видны крупные зерна и блестящие пятна, бракуется вся партия изделий.

С. И. Кучук-Яценко и др. (Институт электросварки им. Е. О. Патона НАН Украины) показали, что при УЗ-контроле сварных соединений трубопроводов диаметром 50 ... 1400 мм с толщиной стенки 15 ... 26 мм, выполненных контактной стыковой сваркой, наиболее эффективно использование эхозеркального метода (тандем) и ДВМ (метода TOFD), так как эти методы особенно чувствительны к дефектам, ориентированным перпендикулярно поверхности сканирования, что характерно для сварных швов, выполненных контактной стыковой сваркой [426, докл. 4.22; 425, с. 302/486]. Одновременное применение метода тандем и ДВМ позволяет повысить достоверность УЗК, так как при этом уменьшается число ложных сигна

лов, обусловленных геометрией шва (смещение кромок свариваемых стыков, выпуклость шва, оставшаяся после удаления грата).

Контроль проводили дефектоскопом USN-50 (или USN-52), преобразователями на частоты 2 ... 5 МГц с углами ввода 50 ... 70°. Также применяли установку ZIPSCAN-3 на частотах 1 ... 10 МГц. Труднее всего выявлялись дефекты типа оксидных плен, но и они давали эхосигналы на 4 ... 6 дБ выше структурных помех при контроле дифракционно-временным методом на частоте 2,5 МГц преобразователями с углами ввода 50 ... 55°.

Сравнительный анализ УЗ-контроля с данными разрушающих испытаний показал высокую достоверность обнаружения непроваров типа несплошностей и оксидных пленок, возможность обнаружения неметаллических включений. Достоверность УЗ-контроля при обнаружении всех выявленных при разрушающих испытаниях непроваров составляет 92 %, а при обнаружении недопустимых (площадью более 6 мм2) - более 95 %.

Контактная дуговая сварка применяется, в частности, при приварке стержней к массивным основным деталям. Сва-

|

рочной дугой разогревают до плавления конец стержня под защитой керамического кольца. Затем производят осадку стержня в сварочную ванну для сплавления с основным металлом. Расплавленный металл стержня формирует сварной шов и определяет механические характеристики металла шва. В процессе сварки могут возникать несплавления, трещины, поры, оксидные плены, шлаковые включения и непровары.

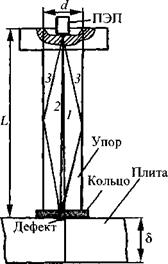

Сварка применяется, в частности, при приварке упоров к несущим балкам мостов. Упоры служат для объединения железобетонных плит проезда со стальными несущими балками моста. В [427, докл. С29] сообщается о разработке методики контроля сварных соединений гибких упоров с балками моста (рис. 5.55, а). Гибкий упор имеет длину L = 125... 200 мм, диаметр d = 22 мм, толщина плиты 8 = = 12 ... 40 мм.

При контроле зеркально-теневым методом донный сигнал получают от плиты, при установке прямого преобразователя на торец стержня (рис. 5.55, б). Однако амплитуда донного сигнала (1) испытывает вариации до 6 дБ на бездефектных ОК. Переотраженный сигнал от боковых поверхностей стержня (5) и дефекта (2) может совпасть с донным сигналом.

Лучшие результаты были получены при контроле эхометодом при установке прямого преобразователя на торец стержня. Выявлялось плоскодонное отверстие

диаметром 5 мм, расположенное вблизи оси упора. Не всегда обнаруживались дефекты в стороне от оси упора. Дополнительный контроль притертым наклонным преобразователем на частоту 5 МГц с углом ввода 50° со стороны боковой поверхности упора показал, что при этом обнаруживаются дефекты, расположенные по краям упора, глубиной 5 мм и более.

Сварка трением. Сварку трением осуществляют путем взаимного вращения соединяемых деталей с последующим сдавливанием. При сварке трением в стыке и в зоне термического влияния металл нагревается до высоких температур, приобретает структуру с равноосным и резко измельченным зерном, образующимся в результате локализованного выделения тепла в малом объеме нагреваемого металла и высокой скорости охлаждения. Уровень структурных шумов от этой зоны меньше, чем в основном металле. Опасные дефекты - строчечные включения и поры, параллельные плоскости шва. Возникают также трещины, выходящие за пределы зоны сварки.

По рекомендациям О. Р. Заборовского и В. Т. Боброва контроль осуществляют прямым преобразователем со стороны торца привариваемого элемента либо двумя наклонными преобразователями с его боковой поверхности [140]. В обоих случаях от возможных дефектов в плоскости шва принимают зеркально отраженные сигналы. Отношение сигнал/структурные по-

|

Рнс. 5.57. Сварное соединение ротора турбины турбонаддува |

мехи одинаково для продольных и поперечных волн на одинаковой частоте. В качестве искусственного дефекта использовали плоскодонное отверстие диаметром 2,3 мм. При контроле на частотах 10 ... 15 МГц надежно обнаруживаются одиночные дефекты диаметром 0,2 ... 0,3 мм. Превышение сигналов над структурными шумами около 6 дБ. При понижении частоты выявляются только более крупные дефекты.

Сварка трением, в частности, применяется для приварки соединительных замков к концам бурильных труб диаметром 60 мм. Рекомендуется вести контроль наклонным преобразователем, расположенным на расстоянии около 200 мм от шва (рис. 5.56) [122]. При этом УЗ-пучок охватывает сечение шва на всю толщину. Чувствительность настраивают по прорези глубиной 1 мм. Высоту развития дефектов определяют по соотношению амплитуды эхосигналов от дефектов и от торца трубы. Например, установлено, что от риски высотой 1 мм эхосигнал наполовину меньше, чем от торца трубы, а от риски 2 мм приблизительно равен сигналу от торца трубы. Отрицательное влияние оказывают разностенность трубы и неравномерная толщина шва. Для определения местоположения шва на линии развертки используют отражения от паза и выступа замка. Применение УЗ-контроля снизило количество обрывов на 25 ... 40 %.

В [427, докл. С31] исследовался контроль сварки трением роторов турбонаддува дизельных двигателей низкочастотным резонансным методом. Ротор состоит из турбинного колеса и вала, изготовленных из разнородных сталей (рис. 5.57). Сварной шов показан штриховой линией на расстоянии 10 мм от колеса. При сварке могли возникать как небольшие трещины, так и крупные трещины, выходящие на поверхность колеса.

Частота собственных колебаний конструкции сильно зависела от особенностей формы колеса. В экспериментах микрофон располагался в точках М в различных местах по окружности колеса, а в точках /ь...,/4, наносился удар молотком. Эксперименты показали, что оптимальными местами ударов являются точки f и /], причем в первой из них удар следует наносить деревянным молотком, иначе возбуждались дополнительные колебания, а во втором - медным молотком. В точке f возбуждались собственные частоты порядка 1,19 кГц, а в точке fa, - порядка 3,45 кГц. Разброс значений собственных частот в бездефектном изделии был значителен и превосходил изменения частот, вызванные наличием трещин, выходящих на поверхность.

Более чувствительным фактором, сигнализирующим о наличии трещин, оказалась плохая возбудимость частот собственных колебаний. Она была отмечена при нанесении ударов в точках f, расположенных симметрично относительно трещин, как наблюдаемых визуально, так и выявляемых капиллярным методом.

Диффузионная сварка. Сварка осуществляется сильным сдавливанием изделий с хорошо контактирующими поверх-

ностями. Наиболее частое нарушение технологии - неполный физический контакт между поверхностями свариваемых изделий, что обусловлено загрязнениями, плохим качеством поверхностей. Дефекты - микронные по площади непровары по всему сечению.

Предложена методика измерения коэффициента затухания в широком спектре частот [145]. Признак дефектности - повышенное затухание высокочастотной части спектра. Определяется частота, соответствующая минимуму суммарного спектра донного сигнала, прошедшего через шов, и эталонного радиоимпульса.

Исследование сварки меди с магниевым сплавом показало, что при отклонении от оптимального режима частота, соответствующая минимуму суммарного спектра донного сигнала, уменьшилась с 4,62 до 4,33 МГц.

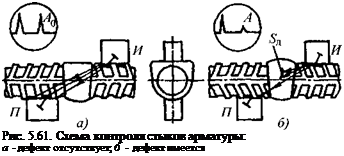

Точечная сварка - частный случай сварки давлением. Процесс близок к контактной сварке оплавлением. Свариваемые листы 4 сдавливают электродами 5, 3' (рис. 5.58, а) и пропускают через них электрический ток большой силы. Металл в месте сварки разогревается до плавления (вследствие повышенного сопротивления в месте контакта), и образуется литое ядро 5. При нарушении технологии сварки вместо литого ядра образуется слипание.

Исследования В. Т. Пронякина и др., выполненные методом акустической микроскопии, показали, что эффективное отражение от границы между свариваемыми листами наблюдается, когда между ними имеется зазор толщиной не менее 0,1 мкм [272]. Метод акустической микроскопии позволяет выполнять измерение диаметра литого ядра с точностью 0,1 мм.

На рис. 5.59 показана возможная схема контроля сварных точек [7]. От излучателя И УЗ-волны проходят через верхний лист, попадают на качественно сваренную точку, затем проходят в нижний лист. Интенсивность УЗК, достигающих приемника П, в этом случае очень мала. При наличии дефекта УЗ-лучи отразятся от него и попадут на приемник, что регистрируется на экране дефектоскопа. Диаметр сварной точки определяют по длине зоны, в которой при перемещении преобразователя над точкой на экране дефектоскопа отсутствует импульс. С точки зрения обнаружения слипания данный п

Рис. 5.59. Схема контроля диаметра

литого ядра сварной точки

|

способ неэффективен, поэтому ультразвуковой контроль уже сваренных точек по схеме рис. 5.59 не находит широкого применения.

Перспективно применение реверберационного метода. Миниатюрный преобразователь располагают непосредственно над сварной точкой. Образование литого ядра увеличивает затухание и уменьшает количество многократных отражений по сравнению со слипанием Вариант этого метода изложен далее.

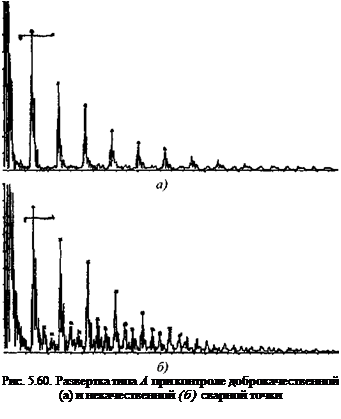

В [425, с. 510/327] предлагается способ и автоматическая установка для контроля сварных точек, основанные на изучении возможных дефектов точечной сварки и их влияния на прохождение УЗ. При контроле хорошо сваренной точки (рис. 5.60, а) наблюдается последовательность эхосигналов, соответствующих многократному прохождению импульсов че

рез сварную точку. Автоматический классификатор по интервалу между импульсами, скорости их ослабления, появлению промежуточных эхосигналов дает заключение о качестве сварных точек (рис 5.60, б). Например, появление слипания определяется по интервалу между импульсами. По-видимому, учитывается, что в этом случае не происходит достаточного вдавливания электродов и толщина в месте сварки больше нормальной.

Оптимальным является применение ультразвука для контроля в процессе сварки. Для этого разработано несколько способов, основанных на регистрации образования литого ядра в доброкачественных точках. На рис. 5.58, а показан один из них, основанный на методе прохождения, разработанный в НИАТ Д. В. Диановой. В полые электроды помещают излучающий и приемный преобразователи 1, Г

|

Призмы 2, 2' обеспечивают трансформацию продольной волны в поперечную.

На рис. 5.58, 6 показано изменение амплитуды прошедшего сигнала во времени. Интервал / соответствует сдавливанию металла электродами - наблюдают прохождение слабого сигнала. В интервале II пропускают электрический ток. Если образуется литое ядро, сигнал падает практически до нуля (сплошная линия), так как через расплавленный металл ядра поперечная волна не проходит. Если ядро не образуется, сигнал лишь несколько уменьшается под действием разогрева металла (штриховая линия). После остывания наблюдают возрастание амплитуды (интервал III). Признаком доброкачественной сварки является, таким образом, резкое падение амплитуды в момент образования литого ядра.

В ФРГ разработан подобный метод контроля сварных точек в процессе сварки с использованием продольных волн, но, по мнению авторов книги, он менее эффективен.

Опубликовано в

Опубликовано в