Компьютерное проектирование и подготовка производства сварных

6 февраля, 2016

6 февраля, 2016  admin

admin Замысел настоящего издания принадлежит профессору кафедры сварки МГТУ им. Н. Э. Баумана Сергею Александровичу Куркину. Быстрое развитие компьютерных технологий сопровождается значительными изменениями не только методик проектирования, но и самой логики решения отдельных задач. В связи с этим ощущается острый недостаток литературы для студентов и специалистов, в которой был бы систематизирован и обобщен появляющийся опыт разработки и использования базовых и специализированных программных комплексов.

Диапазон проблем подготовки производства сварных конструкций весьма велик и включает в себя вопросы конструкционной прочности, анализ физических и металлургических процессов в металлах при нагреве, плавлении и кристаллизации (технологическая прочность), разработку технологической оснастки, проектирование сложнейших сварочных роботизированных автоматических линий. По каждому направлению необходим не только ведущий специалист в своей области, но и разработчик наиболее эффективных компьютерных технологий и программных комплексов, уже используемых промышленными предприятиями. Поэтому к работе по написанию отдельных разделов этого учебного пособия были привлечены ведущие специалисты по созданию программных средств. География представителей авторского коллектива учебного пособия оказалась весьма обширной. Это представители Москвы (МГТУ им. Н. Э. Баумана, МИИТ, АО «Буран», ин - сттут атомной энергии им. И. В. Курчатова), Минска (Белорусский государственный университет информатики и радиотехники, институт технической кибирнетики), Киева (ИЭС им. Е. О. Патона), Ростова-на Дону (кафедра сварки ДГУ, завод Ростсельмаш), специалисты крупнейших автозаводов ВАЗ, ГАЗ, ЗИЛ.

При работе над текстом рукописи основное внимание было сосредоточено не только на описании отдельных программных комплексов, но и на принципах, постановке и практике решения конкретных задач сварочных технологий с использованием современных возможностей компьютерных систем. Тем более что новые уточненные версии программных комплексов появляются каждые 1—2 года, в то время как принципы решения задач являются гораздо более стабильными.

Материал учебного пособия распределился между дбтггдмн следующим образом:

глава 1 — А. П. Пашкевич (1.1-1.4), А. С. Супер (1.5): глава 2 — А. С. Куркин (2.1—2.4), Ю. Н. Аксенов (2.5), Алекс. С Киселев и Ал-др С. Киселев (2.6);

глава 3 — С. А. Куркин и В. Ф. Лукьянов (3.1), А. С. Куркин (5.2). В. Ф. Лукьянов (3.3—3.4);

глава 4 — Э. Л. Макаров, А. В. Коновалов, О. Г. Касаткин; глава 5 — В. М. Ховов, А. В. Лыков;

главы 6, 7 — С. С. Мармузевич, Н. С. Куркин, В. А. Марков, А. А. Леге - зо, А. С. Супер;

глава 8 — С. С. Мармузевич, В. А. Марков, А. А. Легезо (8.1, 8.2), Н. С. Куркин (8.3), Ю. Г. Людмирский, В. Ф. Лукьянов, М. В. Солтовец (8.4, 8.5).

Методики и технологии, приведенные в настоящем учебном пособии, являются оригинальными разработками авторов издания, как правило, доведенными до широкого практического использования с помощью работников исследовательских и производственных предприятий.

Авторы выражают благодарность за помощь и участие в работе

B. Г. Игнатову (ОКБ «Робот»), А. И. Акбулатову и В. И. Ломоносову (НПО Автоматики приборостроения), А. Г. Андрееву (Лаб. Робототехники МГТУ - Станкин), Н. И. Лобзину, С. М. Локшину, В. В. Голованову, В. А. Шашунькину (ОАО ГАЗ), В. Д. Шугаеву, В. И. Баранову, В. Г. Буракову (АО АВТОВАЗ), Г. А. Яркову, В. Г. Попову, Н. А. Зондбергу (АМО ЗИЛ), Е. П. Кукареко (Белорусский государственныйц университет информатики и радиотехники),

C. В. Медведеву (Институт технической кибернетики, Минск), К. П. Турскому (ИЭС им. Е. О. Патона).

В. М. Ховов

В настоящее время возможность подъема и расширения производства сварных конструкций в значительной мере связана с объединением в единый непрерывный процесс этапов проектирования изделия и технологической подготовки производства. Хотя в общем виде эта идея высказывалась и даже реализовывалась давно, но лишь в условиях глобальной компьютеризации инженерного и производственного труда она призвана радикально изменить традиционно сложившуюся ситуацию.

Опыт ведущих зарубежных фирм показывает, что многими своими успехами они обязаны развитию и реализации принципа, когда широкое применение компьютеров охватывает проектирование изделий, деталей и технологических процессов, программирование автоматически действующих устройств, планирование производства, изготовление, прием, хранение и перевозку материалов, деталей, узлов и изделий.

Для снижения затрат ресурсов и времени на проектирование и изготовление сварной конструкции необходимо перейти от автоматизации проектирования отдельных работ или этапов к интегрированным системам, обеспечивающим целостную автоматизацию работ на протяжении всего жизненного цикла проектируемого объекта от технико-экономического обоснования и эскизного проектирования до автоматизации управления работой оборудования, а также перейти от автоматизации отдельных рабочих мест к автоматизации в масштабах всего проекта и предприятия и к распределенному проектированию и моделированию. При этом основными становятся системы коммуникации и диспетчеризации всего проекта, которые должны отслеживать варианты и целостность проекта, последовательность и прохождение всех этапов, фиксировать исполнителей частей проекта и лиц, принявших решение на той или иной стадии проектирования и подготовки производства.

Тесная интеграция этапов и общие базы данных делают возможным увеличение количества итерационных циклов и обратных связей, а также позволяет одновременно проектировать различные варианты с обоснованным выбором наилучшего, что приводит к уменьшению ошибок и их исправлению на более ранних этапах. Известно, что цена ошибки, не обнаруженной на начальных стадиях, в конце проектирования и подготовки производства возрастает многократно. Поэтому повышение качества принимаемых решений, уст-

ранение ошибок на более ранних стадиях приводит к уменьшению затрат на последующих этапах, особенно на этапах внедрения и производства, и в конечном счете к существенному удешевлению всего проекта.

Опыт работы с наиболее совершенными компью терными технологиями показывает, что автоматизированные системы необходимо и выгодно проектировать с избыточными функциональными возможностями, опережающими потребности пользователей, а также следует предусмотреть возможность их модификации для решения задач, которые могут возникнуть при эксплуатации системы.

Целью настоящего учебного пособия является анализ проблем и изложение имеющегося опыта создания и использования автоматизированных систем решения задач сварочного производства. При этом показана общая концепция сквозного конструктивно-технологического проектирования на базе компьютерных технологий, а также даны описания и характеристики программных комплексов в качестве примера возможного и уже отработанного варианта решения отдельных конкретных задач.

Сразу же следует отметить две особенности рассматриваемых проблем. Первая — это бурное развитие компьютерных технологий в последнее десятилетие и в связи с этим возможное разнообразие решений однотипных задач в разных организациях. Вторая особенность состоит в том, что большинство задач решалось в отрыве от остальных процессов проектирования сварных конструкций и технологии, и только в последние годы, с появлением достаточного опыта, значительных вычислительных ресурсов компьютерной техники и с повышением общей культуры использования форматов, баз данных и сетевых технологий обработки данных, отдельные подсистемы постепенно встраиваются в более мощные комплексные автоматизированные системы.

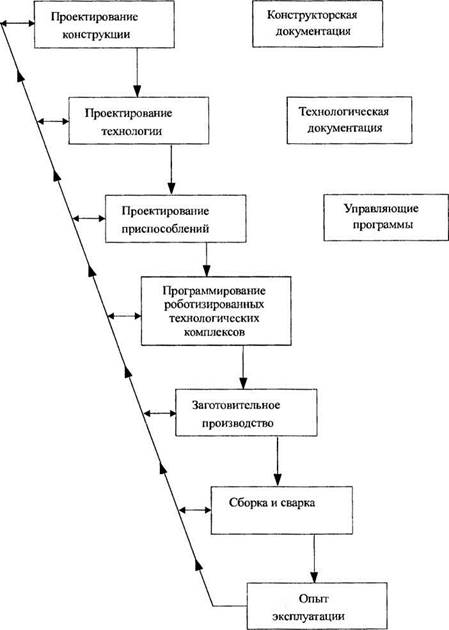

На рис. В.1 приведена структурная схема последовательности автоматизированного решения отдельных конструкторских и технологических задач сварочного производства. Такая последовательность близка к традиционной, применявшейся при ручном проектировании, остается практически неизменной и определяется последовательностью формирования данных, получаемых на каждом отдельном этапе проектирования и необходимых для начала реализации последующего этапа. Однако принципиальным отличием и достоинством комплексной системы автоматизированного проектирования является расширение использования обратных связей с предыдущими этапами в целях совершенствования показателей всего проекта.

Следует заметить, что обратные связи при проектировании и технологической подготовке производства действовали и раньше, когда проблемы, возникавшие на отдельных этапах, устранялись при доработке предыдущих этапов. Однако эти доработки, связанные с необходимостью переделки уже

|

завершенных и принятых этапов вместе с изменением часто обширной конструкторской и технологической документации, являлись скорее досадной необходимостью, сопровождаемой незапланированными издержками времени, материальными и другими затратами, чем естественным процессом комплексного проектирования.

В первых четырех главах рассмотрены принципы и методы моделирования сварных конструкций и процессов, протекающих при их изготовлении и эксплуатации. В последующих главах изложены методики и дано описание конкретных компьютерных программ, используемых при проектировании конструкций и технологии изготовления. В последней главе приведены примеры успешной разработки автоматизированных участков сварочного производства.

Поскольку в основе потоков данных о сварной конструкции практически для всех отдельных подсистем лежат графические данные о деталях, в главе 1 рассмотрены компьютерные средства проектирования и графического моделирования. В этой области за короткое время произошли существенные изменения, связанные с переходом при проектировании от плоского проекционного отображения деталей и узлов к трехмерному поверхностному и твердотельному моделированию. Формирование трехмерных образов позволяет резко ускорить процесс проектирования, автоматически получать привычные плоские проекционные виды и стандартные чертежи, достаточно легко проверять собираемость и моделировать кинематические движения и связи.

В главе 2 рассмотрены принципы и приемы моделирования физических процессов в сварных конструкциях, таких, как протекание сварочного тока, распространение теплоты, диффузия примесей, образование деформаций и напряжений, появление и развитие дефектов. Из известных методов такого моделирования выбран наиболее гибкий и универсальный — метод конечных элементов (МКЭ). Кроме основных положений и возможностей самого метода приведено описание трех программных комплексов, созданных для решения различных задач сварочного производства.

Глава 3 содержит описание задач расчетного анализа прочностных и деформационных характеристик сварных конструкций. Здесь показаны не столько простые и стандартные методы и методики расчета прочности, сколько возможности использования более сложных методик расчета, которые учитывают наличие констру кционных и технологических концентраторов напряжений и деформаций и позволяют моделировать работу и поведение сварной конструкции вплоть до начала нестабильного развития разрушения. Использование критерия предельной пластичности материала в сочетании с моделированием напряженно-деформированного состояния с помощью МКЭ практически снимает ограничения на сложность решаемых задач как по условиям нагружения, так и по геометрии и свойствам материала. Это позволяет учитывать одновременно неоднородность механических свойств материала, форму и расположение концентраторов, температурные и остаточные напряжения, т. е. все те факторы, что осложняют расчеты на прочность сварных конструкций.

При определении ресурса проектируемой сварной конструкции в условиях переменного нагружения учет наличия концентраторов и дефектов осложняется многообразием взаимодействия факторов, имеющих случайный характер, что заставляет использовать вероятностные модели разрушения, построенные на основе метода статистического моделирования. Методика использования такого подхода и оценки ресурса оболочковых сварных конструкций при малоцикловом нагружении с использованием методов механики разрушения также изложена в этой главе.

Глава 4 посвящена анализу технологических проблем сварки конструкционных низколегированных сталей и сплавов. При выборе оптимальных режимов сварки и оптимального состава сварочных материалов, а также при оценке интервала рассеяния свойств сварных соединений, связанных со случайными колебаниями технологических факторов, критерий оптимальности является комплексным и содержит требования к различным свойствам металла (прочности, пластичности и ударной вязкости металла шва и околошовной зоны). Изложена расчетно-экспериментальная система, позволяющая находить оптимальные значения технологических факторов путем использования регрессионных моделей, полученных на основе обработки значительного объема экспериментальных данных. Рассмотрена система компьютерного анализа свариваемости и технологии сварки конструкционных низколегированных сталей. Система использует полученные экспериментальные данные для анализа структурно-водородного и напряженного состояния металла сварных соединений, а также для расчета конструктивно-технологических параметров процесса изготовления сварных конструкций, обеспечивающих как заданные механические свойства сварных соединений, так и отсутствие холодных трещин.

Необходимость автоматизации проектирования технологии сборочносварочных операций назрела давно. Технологическая подготовка сварочного производства в общем объеме трудоемкости иногда занимает более 60 %, т. е., как правило, существенно превышает затраты на проектирование сварной конструкции. Для автоматизации проектирования технологии необходимо решить главную задачу — как наиболее эффективным способом воспользоваться мощной вычислительной техникой и программными средствами. Традиционные (ручные) методы проектирования технологии необходимо оптимизировать для машинного проектирования.

Технология выполнения сборочно-сварочных операций включает в себя десятки самостоятельных операций: установку и базирование заготовок, прихватку, сварку, кантовку, доварку, различные виды зачистки шва и зоны сварки, правку, контроль, маркировку и др. Разработка технологии предусматривает выбор схем базирования, последовательности сборки, технологической оснастки, элементов приспособлений, вспомогательного инструмента и материалов. Кроме того, при разработке технологии решается еще ряд отдельных задач:

• выбор сварочного оборудования;

• назначение параметров сварочного материала (марка и диаметр сварочной проволоки, марки и характеристики защитных газов и др.);

• назначение режимов сварки (скорость, ток, напряжение);

• назначение, как правило, разнообразных методов контроля в процессе и после завершения сборочно-сварочных операций.

Даже из этого краткого анализа специфических особенностей технологии сборочно-сварочного производства становится очевидной сложность как ее формирования, так и в особенности автоматизации ее проектирования.

Подготовка сварочного производства имеет, во-первых, большой перечень решаемых задач, таких, как анализ сварной конструкции, разработка маршрутной и операционной технологии заготовительных и сборочносварочных операций, проектирование нестандартной специализированной оснастки и ее изготовление, проектирование отдельных автоматизированных и роботизированных комплексов, проектирование автоматизированных технологических линий, изготовление, отладка и монтаж технологических линий. Во-вторых, по каждой задаче обрабатывается большое количество отдельных сварных узлов и подузлов. Большой объем работы еще увеличивается при доработке конструкции и технологии ее изготовления уже в процессе подготовки и отладки производства. Требование резкого сокращения трудоемкости дополняется и существенным повышением ответственности принимаемых решений, поскольку любые изменения на более поздних этапах непременно вызовут значительные финансовые издержки.

При традиционной технике и технологии выполнения подготовки производства, например в автомобильной промышленности, сроки работ ранее занимали до 10 лет и более. Конечно, такие сроки подготовки производства абсолютно неприемлемы. В настоящее время имеются реальные возможности снижения трудоемкости и сокращения сроков работ, связанных с развитием компьютерной техники и технологии, примерно в 10 раз.

Вопросы автоматизации проектирования технологии сборочно-сварочного производства рассмотрены в главе 5. Здесь большое внимание уделено формированию и представлению исходных данных, организации и взаимосвязи баз данных и пользовательскому интерфейсу для удобной и производительной работы сварщиков-технологов по формированию маршрутной и операционной технологии изг отовления узлов сложных сварных конструкций.

В главе 6 рассмотрены технологии автоматизированного проектирования сборочно-сварочных приспособлений. Проектирование и изготовление сварочной оснастки — один из наиболее важных этапов организации сварочного производства. Помимо высокой трудоемкости этого этапа, он часто имеет определяющее значение для обеспечения точности конструкций, производительности и автоматизации действующего производства.

Последовательность традиционного проектирования сборочно-сварочных приспособлений обычно сводится к следующим этапам:

1) определение рационального порядка установки деталей и наложения сварных швов;

2) выбор базовых элементов и поверхностей;

3) выбор типа опорных и зажимных элементов;

4) разработка компоновочной схемы приспособления (в упрощенном виде на стандартных проекциях);

5) проектирование приспособления по компоновочным схемам.

Сравнение вариантов традиционными способами не приводило к выбору наилучшего, и к окончательному оформлению принимался либо первый прорабатываемый конструктором вариант, либо аналогичный имеющемуся на данном предприятии. Лишь с использованием информационных технологий положение меняется.

За рубежом автоматизация проектирования сварочной оснастки разрабатывается с применением весьма дорогих универсальных и специализированных программных систем на базе рабочих станций. Поиск более дешевых подходов без ущерба их технологическим возможностям привел к созданию фирмой «Буран» (Россия) системы, использующей визуальное моделирование взаимодействия между объемными моделями сварного узла, сварочного инструмента, робота и сборочно-сварочного приспособления. Однажды введенное описание 3 D-образа сварного узла многократно используется технологами и конструкторами по оснастке для решения необходимых задач увязки конструкции узла и технологии его изготовления, а также автономного программирования промышленного робота.

Главы 7 и 8 посвящены применению роботов в сварочном производстве, автоматизации проекгирования роботизированных сварочных технологических комплексов и изложению опыта применения роботов в машиностроительном производстве и автомобилестроении. Создание роботизированных линий и бурный рост производительности вычислительной техники привели к появлению систем разработки сварочной технологии, основанных на моделировании процессов работы технологического оборудования в реальном режиме времени.

В настоящее время более трети от общего числа промышленных роботов используются для сварки изделий в автомобильной промышленности. Первоначально область их применения ограничивалась точечной контактной сваркой, но постепенно они стали использоваться и при дуговой сварке. Роботизированные комплексы дуговой сварки применяются во многих отраслях промышленности. Наиболее широко их применяют при производстве крупногабаритных конструкций: кузовов тяжелых грузовых автомобилей, сельскохозяйственных машин, судов, железнодорожных вагонов и т. д.

Опыт эксплуатации роботизированных технологических комплексов сварки показывает, что применение роботов существенно повышает качество продукции, производительность и технологическую гибкость производства. Разработка методов автоматизированного проектирования роботизированных технологических комплексов сварки представляет собой актуальную научно-техническую задачу. В западном компьютерно-интегрированном производстве широко применяют универсальные системы автоматизированного проектирования, включающие в себя множество разнообразных программ-приложений, обеспечивающих решение практически всех проблем подготовки современного сварочного производства. Однако высокая стоимость таких программных продуктов пока практически исключает возможность их широкого применения в России. Использование относительно дешевых персональных компьютеров и популярной графической системы Autocad более доступно как в России, так и за рубежом для мелких и средних фирм. Возможности персональных машин и программного обеспечения для них в настоящее время вплотную приближаются к возможностям мощных рабочих станций. Гру ппой российских специалистов создан пакет программ РОБОМАКС, предназначенный для конструирования, моделирования и компьютерного программирования роботизированных комплексов и автоматических линий дуговой и контактной точечной сварки на базе промышленных роботов. Этот комплекс реализован на базе массовых и дешевых моделей компьютерной техники.

В главе 7 дано описание использования пакета программ РОБОМАКС при автоматизированном проектировании роботизированного сварочного производства. Рассматривается ряд последовательных этапов: принятие предварительных конструктивно-технологических решений, проектирование сварочного инструмента, выбор компонентов РТК, разработка компоновки РТК, его обучение и off-line-программирование. Задача проектирования РТК имеет множество вариантов решения. Программный комплекс использует визуализацию процессов и результатов проектирования, отображая все движения робота, манипулятора и сварочного инструмента на экране монитора.

Опыт разработки роботизированных сварочных производств еще невелик. Тем не менее необходимость его обобщения и освоения не вызывает сомнений. С этой целью в главе 8 изложен опыт компьютеризированного проектирования и моделирования работы сварочных РТК на примере автомобильной промышленности, а также опыт проектирования и применения роботизированной дуговой сварки при серийном изготовлении крупногабаритных сварных узлов изделий сельскохозяйственного машиностроения, имеющих малую пространственную жесткость. Опыт создания и эксплуатации РТК свидетельствует о широких возможностях роботизированной дуговой сварки в обеспечении выпуска сложных сварных узлов, удовлетворяющих требованиям как по точности заданных размеров и конструктивных форм, так и по качеству выполняемых сварных соединений.

На базе приведенных в отдельных главах книги материалов возможна постановка специальных лабораторных работ, которые могут быть полезны как при подготовке студентов, так и при переподготовке специалистов промышленных предприятий.

Опубликовано в

Опубликовано в