КЛАССИФИКАЦИЯ И ОСНОВНЫЕ НАЗНАЧЕНИЯ. СТАЛЬНЫХ ЭЛЕКТРОДОВ

6 февраля, 2016

6 февраля, 2016  admin

admin Стальные электроды применяются для дуговой сварки конструкционных и легированных сталей с особыми свойствами, а также для наплавки поверхностных слоев.

В зависимости от основного назначения электроды группируются по типам.

Каждому типу соответствуют электроды различных промышленных марок, определяемых технологическими свойствами, с'оставом электродного покрытия, маркой проволоки и свойствами наплавленного металла.

Электроды отдельных марок имеют технические паспорта, отражающие их технологические особенности.

Большинство электродов различных марок дает одинаковый по составу и свойствам наплавленный металл сварного шва и сварного соединения. Поэтому по действующему ГОСТ 2523-51* стальные электроды для дуговой сварки и наплавки классифицируются по механическим свойствам металла шва, наплавленного этими электродами, а не по составу покрытий и металлических стержней.

Механические свойства металла шва и сварных соединений при применении электродов для сварки конструкционных и легированных сталей с особыми свойствами приведены в табл. 1—4, а состав и твердость наплавленного электродами металла поверхностных слоев — в табл. 5—11. В табл. 12—17 помещены данные, характеризующие состав покрытия и присадочного металла, толщину слоя покрытия промышленных марок электродов для сварки конструкционных и легированных сталей с особыми свойствами.

Таблицы составлены применительно к наиболее распространенным электродам основных промышленных марок.

Электроды ДЛЯ Сварки конструкционных сталей (ГОСТ 2523-51 -')

|

При применении электродов |

При применении электродов диаметром |

||||||

|

диаметром более 3 мм |

3 мм н менее |

||||||

|

Металл шва |

Сварное соединение |

||||||

|

Тип |

Основное назначение |

||||||

|

Тип наплавленного металла |

Относительное |

Удельная |

Предел |

и группа электродов |

|||

|

прочности при |

ударная |

прочности при |

Угол загиба |

||||

|

растяжении |

вязкость |

растяжении |

в град. |

||||

|

В KZjMM2 |

В °/„ |

в кгм{см2 |

В KZfMM2 |

||||

|

не менее |

|||||||

|

Э34 |

34 |

30 |

Для сварки конст- |

||||

|

Э38 |

Малоуглеродистая |

38 |

15 |

6 |

38 |

90 |

рукционных малоугле- |

|

Э42 |

сталь |

42 |

18 |

8 • |

42 |

120 |

родистых и низколеги- |

|

Э42А |

42 |

22 |

14 |

42 |

180 |

рованных сталей |

|

|

Э50 л |

50 |

16 |

6 |

50 |

90 |

Для сварки конст- |

|

|

Э50А 1 |

Среднеуглеродистая |

50 |

20 |

13 |

50 |

150 |

|

|

Э55 |

сталь |

55 |

16 |

6 |

55 |

90 |

рукциоиных средне- |

|

Э55А ) |

55 |

20 |

12 |

55 |

140 |

углеродистых и низко- |

|

|

Э60 |

Высокоуглеродистая |

60 |

16 |

6 |

60 |

90 |

легированных сталей |

|

Э60А J |

сталь |

60 |

18 |

8 |

60 |

100 |

|

|

Э70 Э85 |

Высокоуглеродистая сталь |

70 85 |

12 10 |

6 5 |

г- |

■ — |

Для сварки конст - рукцйоинных сталей |

|

ЭКЮ |

100 |

8 |

3 |

— |

повышенной прочности |

Примечание. Для электродов типов Э85 и ЭКЮ нормы указаны после термической обработки соответственно паспорту.

—St---------------------- Эь

Характеристики электродов для сварки конструкциноных сталей [1] и [2]

(по паспортным данным)

|

Таблица 2

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

# CD1"? о-*о Ей 22 1 о £ 5 |

Промышленная марка электродов |

Род тока и полярность |

Коэффициент |

Механические шва |

у |

||||

|

расплавления в га-ч |

потерь в % |

перехода металла в шов |

наплавки в га-н |

Предел текучести в кг/мм* |

Предел прочности в кг! ИД*2 |

* |

|||

|

ЭП50 |

ЦЛ-6 |

Переменный и посто- |

8 |

92 |

10,5 |

37,1 |

54,7 |

||

|

янный |

|||||||||

|

ЭП50 |

ЦУ-2М |

Постоянный, обратная |

— |

4-гб |

94—96 |

9,5- |

40,0 |

60,0 |

|

|

полярность |

10,5 |

||||||||

|

ЭП50 |

ЦЛ-14 |

Переменный и посто- |

— |

7 |

93 |

10,6 |

47,5 |

60,5 |

' |

|

янный |

|||||||||

|

ЭП50 |

ЦУ-2МХ |

Постоянный, обратная |

— |

5 |

95 |

9,0- |

48,3 |

62,3 |

|

|

полярность |

10,0 |

||||||||

|

ЭП50 |

ЦЛ-12 |

Постоянный |

— |

12 |

88 |

10,0 |

50,0 |

64,0 |

|

|

ЭП50 |

ЦЛ-13 |

* |

— |

12 |

88 |

10,0 |

42,0 |

59,0 |

|

|

ЭП55 |

ЦУ-2ХМ |

Постоянный, обратная |

_ |

6 |

94 |

9,0- |

47,6 |

70,0 |

1 |

|

полярность |

10,0 |

||||||||

|

ЭП55 |

ЦЛ-17 |

То же |

— |

4 |

96 |

10,5 |

44,0 |

58,9 |

* |

|

ЭП55 |

ЦЛ-20 |

» |

— |

2 |

98 |

10,3 |

47,8 |

59,2 |

|

|

ЭА1 |

ЭНТУ-3 |

* |

— |

— |

— |

— |

— |

60,0 |

1 |

|

ЭА1 |

ЦЛ-2 |

р |

12-14 |

3-9 |

97-91 |

11,5 |

— |

58,0 |

|

|

ЭА1Б |

ЦЛ-9 |

- |

— |

7 |

93 |

11,5 |

38,4 |

68,5 |

|

|

ЭА1Б |

ЦЛ-11 |

» |

— |

5 |

95 |

12,5 |

36,8 |

63,5 |

|

|

ЭА2 |

НИИ-48 |

Переменный и посто- |

_ |

' 20 |

80 |

12,0 |

30,0- |

55,0- |

* |

|

янный, обратная поляр- |

40,0 |

60,0 |

|||||||

|

ность |

|||||||||

|

ЭАЗ |

ЦЛ-8 |

Постоянный, обратная |

— |

9 |

91 |

11,1 |

36,0 |

57,0 |

|

|

полярность |

|||||||||

|

ЭА4 |

ЦТ-1 |

То же |

— |

— |

— |

— |

47,9 |

73,0 |

|

|

ЭФ17 |

ЦЛ-10 |

■ |

— |

5 |

95 |

10,7 |

63,8 |

71,9 |

|

сталей с особыми свойствами [2] и [16]

|

|

-0 s к S * о о Ч о. И) С-*. |

|

Электроды ЦНИИТМАШ для наплавки деталей арматуры котлов [16]

|

Характеристика промышленных электродов для наплавки рабочей

поверхности кузнечного инструмента и штампов (по паспортным данным)

|

Таблица 7

|

|

Промышленная марка электродов |

Назначение |

Рекомендуемая температура пред* верительного подогрева деталей в °С |

Твердость наплавленного металла #£ |

Род тока |

Коэффициент 1 наплавки в га-ч I |

||

|

после наплавки 1 |

после отжига |

после ; закалки и отпуска |

|||||

|

ЦШ-З |

То же, для стали 40 (по ГОСТ 1050-52) и аналогичных |

250-500 |

50 |

89 * |

43 |

Постоянный или переменный |

8,7 |

|

ЦШ-4 |

Наплавка изношенных вспомогательных штампов для горячей штамповки и поверхностей деталей, требующих твердости металла около 300 Нв, без его термообработки |

250-500 |

32 |

94 * |

То же |

7,2 |

|

|

НЖ-2 |

Наплавка ковочного, штамповочного и обрезного кузнечного инструмента, работающего в условиях высоких температур и больших нагрузок, изготовляемого из стали марок 5ХНМ, 7X3, 5ХГМ, 7ХВГ, 4Х8В2 (ЭИ160) и др. |

250-500 |

До 49* |

25 |

|||

|

нж-з |

То же * По Роквеллу, шкала В. ** При наплавке узких од |

ИНОЧНЫХ Е |

До 56** іаликої |

■***" |

” |

— |

|

Таблица 8 |

|

Характеристика электродов промышленных марок для наплавки изношенных поверхностей деталей машин, режущего и кузнечно-прессового инструмента (по паспортным данным) [2] и [16]

|

|

Промыш ленная марка электродов |

Назначение |

Твердость наплавленного металла (после наплавки) |

Род тока |

Коэффициент наплавки в га-ч |

|

ЦН-350 |

То же; применяется, когда требуется большая твердость наплавки |

Однослойная наплавка Нв = 241 - ь 302 |

Постоянный или переменный |

8,6 |

|

ОМҐ |

Однослойная наплавка изношенных деталей из высокомарганцовистой стали |

Нв = 225 |

Постоян ный |

— |

|

ЦИ-1М. ЦИ-1У, ЦИ-1Л |

Наплавка заготовок режущего инструмента из стали марки Ст. 1 до Ст. 5 |

После наплавки 57-62 Rc После отпуска 62-65 Rc После закалки 56-59 Rc После отжига 30 -35 Rc |

Постоянный или переменный |

8.0 |

|

ЦС-1 |

Наплавка быстроиз - нашивающихся деталей сормайтом, а также наплавка инструмента (ножей, штампов, пуансонов и т. д.). При наплавке крупных деталей рекомендуется подогрев до 400° |

48-54 Rc |

Постоян ный |

10-12 |

|

ЦС-2 |

То же, наплавленный металл воспринимает термическую обработку |

После сварки 39-45 Rc После изотермического отжига 32-39 Rc После закалки и отпуска с 250° 56-60 Rc |

* |

12-14 |

|

Таблица 9 Электроды Конторова для наплавки рабочих поверхностей деталей машин, кузнечно-прессового и режущего инструмента (по паспортным данным)

|

|

Таблица 10 Характеристика промышленных марок электродов опытно-сварочного завода ЦНИИ МПС для наплавки изношенных концов рельсов и крестовин (по паспортным данным) [10]

К |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Промышленная марка электродов |

Марка стали сварочной проволоки (по ГОСТ 2246-54) |

Отношение веса покрытия к весу стержня В и/о |

Титановый концентрат (ильме - нитовын) |

Тнтаномагн ети* товая руда |

Руда марганцевая электродная |

Гематит |

Шпат полевой электродный j |

|

С меловым |

Св-08 и Св-15 |

||||||

|

покрытием |

|||||||

|

КЗ |

Св 08 и Св-15 |

— |

57,8 |

— |

42,2 |

— |

— |

|

ЦНИЛСС-Э42 |

Св-08 и Св-08А |

30-40 |

29,2 |

— |

7,75 |

— |

— |

|

ОММ-5 |

Св-08 и Св-08А |

30—34 |

37,0 |

— |

21,0 |

— |

13,0 |

|

МЭЗ-04 |

Св-08 и Св-08А |

36-42 |

— |

30,0 |

24,5 |

— |

— |

|

UM7 |

Св-08, Св-15 и Св-08А |

38-42 |

— |

■ — |

— |

33,0 |

— |

|

ЦМ7С |

Св-08, Св-15 и Св-08А |

45-50 (для тавровых швов) 65-70 (для стыковых швов) |

1 |

33,0 |

|||

|

ЦМ8 |

Св-08 и Св-08А |

35-40 |

— |

— |

13,0 |

25,0 |

— |

|

ОМА-2 |

Св-08, Св-08А и Св-15 |

8-10 |

36,5 |

— |

3,5 |

— |

— |

|

ЦНИЛСС-УКД |

Св-08, Св-08А |

36—40 |

— |

18,0 |

18,0 |

5,0 |

—- |

|

УОНИ-13/45 |

Св-08 и Св-08А |

30-40 |

— |

■_ |

— |

— |

— |

|

УОНИ-13/45А |

Св-08А |

30-40 |

— |

— |

— |

— |

— |

|

У ОНИ-13/55 |

Св-08 и Св-08А |

30-40 |

— |

— |

— |

— |

— |

|

УОНИ-13/65 |

Св-15 |

30-40 |

— |

— |

— |

— |

— |

|

УОНИ-13/85 |

Св-15 |

30-40 |

— |

— |

— |

— |

— |

|

УОНИ-13/3 |

|||||||

|

45 |

Св-08 и Св-08А, |

30-40 ' |

“ |

— |

— |

— |

|

|

УОНИ-13/3 |

30-40 |

||||||

|

55 |

Св-08 и Св-08А |

— |

— |

— |

— |

||

|

УОНИ-13/3 |

30-40 |

||||||

|

65 |

Св-15 |

— |

— |

— |

— |

— |

|

|

У-340/55 |

Св-08, Св-08А и Св-15 |

35-45 |

-г- |

— |

— |

— |

— |

|

У-340/65 |

Св-15 |

■*.35-45 |

— |

— |

— |

— |

— |

|

У-340/105 |

Св-15 |

30-40 |

— |

— |

— |

— |

|

|

ЦУ-1 |

Св-08 и Св-08А |

28-32 |

— |

— |

— |

— |

— |

|

ЦУ-1СХ |

Св-15 |

28-32 |

— |

— |

__ |

— |

— |

|

ЦУ-2СХ |

Св-15 |

28-32 |

— |

— |

— |

— |

— |

|

ЦЛ-18 |

Св-18ХГСА |

28—32 |

— |

— |

— |

— |

|

|

ШІ-18-Mo |

СВ-18ХГСА |

28-32 |

_ |

— |

— |

— |

— |

|

ЦЛ-19 |

СВ-18ХМА |

28-32 |

— |

— |

— |

— |

— |

|

К-51 |

Св-08, Св-08А и Св-15 |

25-30 |

— |

— |

— |

— |

— |

|

К-52 |

Св-08, Св-08А, Св-15 |

25-30 |

— |

— |

— |

_ |

— |

|

К-70 |

Св-15 |

25—30 |

— |

— |

— |

— |

— |

|

Электродов для сварки конструкционных сталей (в весовых о/0)

|

а |

с. |

Ферромарганец |

|||||

|

Кварц или ква цевый песок электродный |

Маршалнт |

Тальк |

Поташ |

Калиевая селн' |

малоуглеро дистый |

среднеугле- роднстый |

углеродистый | |

|

— |

— |

— |

- |

— |

— |

— |

— |

|

— |

27,1 |

— |

__ |

17,45 |

__ |

— |

|

|

— |

— |

— |

— |

_ |

_ |

__ |

20,0 |

|

— |

20,0 |

— |

— |

__ |

— |

— |

21,5 |

|

— |

— |

— |

— |

— |

— |

30,0 |

— |

|

30,0 |

|||||||

|

22,0 |

|||||||

|

— |

— |

— |

— |

2,0 |

— |

— |

6,0 |

|

— |

— |

— |

— |

__ |

— |

— |

17,0 |

|

9,0 |

— |

— |

— |

— |

2,0 |

— |

|

|

9,0 |

— |

— |

— |

— |

20 |

— |

|

|

9,0 |

— |

— |

— |

5,0 |

— |

||

|

8,0 |

— |

— |

— |

— |

7,0 |

— |

|

|

— |

— |

— |

— |

— |

7,0 |

— |

|

|

7,0 |

— |

— |

— |

— |

5,0 |

— |

— |

|

6,0 |

— |

— |

— |

— |

7,0 |

— |

— |

|

5,0 |

— |

— |

— |

— |

10,0 |

— |

— |

|

9,0 |

— |

— |

— |

— |

8,0 |

— |

— |

|

9,0 |

— |

— |

— |

— |

12,0 |

— |

— |

|

9,0 |

— |

— |

— |

— |

20,0 |

— |

— |

|

— |

— |

— |

— |

— |

— |

8,0 |

— |

|

— |

— |

— |

— |

— |

— |

6,0 |

— |

|

— |

— |

— |

— |

— |

— |

7,0 |

— |

|

_ |

— |

— |

— |

- |

— |

5,0 |

— |

|

— |

— |

— |

— |

— |

5,0 |

— |

|

|

—- |

— |

— |

— |

— |

— |

7,0 |

— |

|

6,0 |

— |

_ |

4,0 |

— |

7,0 |

— |

— |

|

— |

— |

— |

1,0 |

— |

7,0 |

— |

- |

|

**.4tll* |

Л mZ |

— |

7,5 |

— |

— |

|

17 |

|

Ферроси лиций |

||||||||

|

Промышленная марка электродов |

Марка стали сварочной проволоки (по ГОСТ 2246-54) |

Отношение веса покрытия к весу стержня В 0/0 |

>я 3 X ю |

»s 3 к 10 г- |

Ферротнтан |

І Ферромолибден |

Алюминий |

і V |

|

С меловым покрытием |

Св-08 и Св-15 |

— |

— |

—' |

— |

— |

— |

і •. |

|

КЗ |

Св-08 и Св-15 |

— |

— |

— |

— |

— |

— |

|

|

ЦНИЛСС-Э42 |

Св-08 и Св-08А |

30-40 |

— |

— |

-- |

— |

— |

|

|

ОММ-5 |

Св-08 и Св-08А |

30-34 |

— |

— |

— |

— |

— |

|

|

МЭЗ-04 |

Св-08 и Св-08А |

36-42 |

— |

— |

— |

— |

— |

|

|

ЦМ7 |

Св-08, Св-15 и Св-08А |

38—42 |

— |

— |

— |

— |

— |

|

|

ЦМ7С |

Св-08, Св-15 и Св-08А |

45—50 (для тавровых швов) 65-70 (для стыковых швов) |

||||||

|

ЦМ8 |

Св-08 и Св-08А |

35-40 |

— |

— |

— |

— |

— |

|

|

ОМА-2 |

Св-08, Св-08А и Св-15 |

8-10 |

— |

5,2 |

— |

— |

— |

|

|

ЦНИЛСС-УКД |

Св-08, Св-08А |

36-40 |

— |

— |

— |

— |

— |

|

|

УОНИ-13/45 |

Св-08 и Св-08А |

30-40 |

3,0 |

— |

15,0 |

— |

— |

|

|

УОНИ-13/45А |

Св-08А |

30-40 |

3,0 |

-- • |

15,0 |

— |

— |

|

|

У О НИ-13/55 |

Св-08 и Св-08А |

30-40 |

5,0 |

— |

12,0 |

— |

— |

|

|

УОНИ-13/65 |

Св-15 |

30-40 |

— |

3,0 |

15,0 |

— |

— |

|

|

УОНИ-ІЗ/85 |

Св-15 » |

30-40 |

— |

10,0 |

9,0 |

5,0 |

— |

|

|

УОНИ-13/3 45 |

Св-08 и Св-08А |

30-40 |

— |

10,0 |

— |

— |

— |

|

|

УОНИ-13,3 |

Св-08 и Св-08А. |

30-40 |

10,0 |

|||||

|

55 |

— |

|||||||

|

УОНИ-13/3 65 |

Св-15 |

30-40 |

— |

10,0 |

— |

— |

— |

|

|

У-340/55 |

Св-08, Св-08А и Св-15 |

35-45 |

— |

7,0 |

— |

— |

— |

|

|

У-340/65 |

Св-15 |

35-45 |

— |

7,0 |

— |

— |

— |

|

|

У-340/105 |

Св-15 |

30—40 |

— |

7,0 |

— |

— |

— |

|

|

ЦУ-1 |

Св-08 и Св-08А |

28-32 |

— |

7,0 |

— |

— |

1,0 |

* |

|

ЦУ-1СХ |

Св-15 |

28-32 |

— |

5,0 |

— |

— |

1,0 |

1 |

|

ЦУ-2СХ |

Св-15 |

28-32 |

— |

4,0 |

— |

— |

1,0 |

|

|

ЦЛ-18 |

Св-18ХГСА |

28-32 |

— |

— |

— |

— |

1,0 |

1 |

|

ЦЛ-18-Мо |

Св-18ХГСА |

28-32 |

— |

— |

— |

2,0 |

1,0 |

|

|

ЦЛ-19 |

Св-18ХМА |

28—32 |

2,0 |

— |

— |

— |

1,0 |

1 |

|

К-51 |

Св-08, Св-08Аи Св-15 |

25-30 |

— |

10,0 |

— |

— |

— |

|

|

К-52 |

Св-08, Св-08 А, Св-15 |

25-30 |

— |

10,0 |

— |

— |

— |

|

|

К-70 |

Св-15 |

25-30 |

12,5 |

12,5 |

||||

|

II ри меча |

н и е. В электродах марок УОНИ-13/45, УОНИ-13/45А и УОНИ |

|||||||

|

леной силикат-глыбы и кальцинированной соды сверх 1ОО°/0, и кальцинированную соду не нужно. |

причем при изго |

г, |

|

% .#> 'aMa |

|

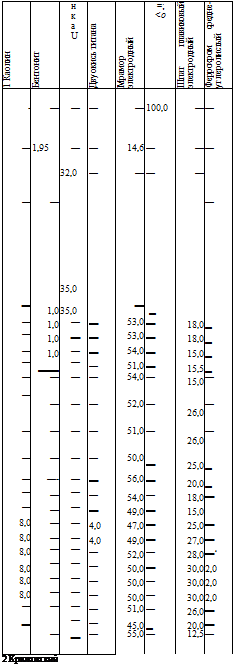

Крахмал и декстрин |

Мука пшеничная |

і Силикат натрия глыба 1 (дробленая) |

О О се СО X X а в о а X S SJ 4 5 |

Количество жидкого стекла в о/, от веса сухой смеси обмазки, наносимой на проволоку |

|||||||

|

окунанием |

на электродообмазочиых прессах |

По сухому силикату |

|||||||||

|

Плотность жидкого стекла |

Коли чество при 20° |

низкого давления |

высокого давлення |

||||||||

|

Плотность жидкого стекла |

Коли чество При 20° |

Плотиосгь жидкого стекла |

Коли чество при 20° |

||||||||

|

— |

— |

— |

— |

1,3 |

38-45 |

— |

— |

— |

— |

17—20 |

|

|

_ |

__ |

_ |

1,3 |

38-45 |

_ |

_ |

_ |

__ |

17-20 |

||

|

1,95 |

__ |

— |

— |

__ |

— |

— |

— |

1,48-1,5 |

25-32 |

12-14 |

|

|

9,0 |

__ |

— |

— |

1,34-1,38 |

30-35 |

— |

— |

1,48—1,5 |

25 |

12-13 |

|

|

4,0 |

— |

— |

— |

1,34-1,38 |

30-35 |

— |

— |

1,48-1,5 |

25-27 |

12-14 |

|

|

5,0 |

— |

— |

— |

1,34—1,38 |

25—30 |

__ |

__ |

1,48-1,5 |

21,5 |

10-12 |

|

|

5,0 |

|||||||||||

|

5,0 |

1,34—1,38 |

30—35 |

* |

1,48-1,5 |

25,0 |

13—14 |

|||||

|

_ |

46,8 |

—. |

— |

1,32-1,34 |

35—45 |

— |

— |

— |

— |

— |

|

|

6,0 |

— |

— |

— |

— |

— |

— |

1,48-1,5 |

25-30 |

12-14 |

||

|

4,0 |

1,6 |

||||||||||

|

_ |

_ |

4,0 |

1,6 |

1,34-1,36 |

45-52 |

— |

__ |

1,52-1,53 |

26-32 |

15-18 |

|

|

— |

— |

4,0 |

1,6 |

||||||||

|

— |

— |

— |

— |

1,34-1,36 |

45-52 |

1,46—1,48 |

28-30 |

— |

— |

14-16 |

|

|

— |

— |

— |

— |

1,34-1,36 |

45-52 |

— |

— |

— |

— |

15-18 |

|

|

— |

— |

— |

— |

||||||||

|

— |

— |

— |

— |

1,35-1,36 |

45-52 |

— |

— |

— |

— |

15-18 |

|

|

— |

— |

1,34-1,36 |

35 |

1,46-1,48 |

33 |

1,49-1,50 |

32 |

15—16 |

|||

|

— |

— |

— |

- |

— |

— |

— |

1,49-1,50 |

30 |

14-15 |

||

|

. |

— |

— |

— |

1,34-1,36 |

45 52 |

— |

— |

— |

— |

15-18 |

|

|

-13/55 |

в табл |

. 12 даны количества вводимого в сухую шихту бентонита, дроб- |

|||||||||

|

товлении этих электродов |

методом окунания вводить дробленую силикат-глыбу |

|

Толщина слоя покрытия электродов для сварки конструкционных сталей в мм

|

|

УОНИ-13/3 45 |

|||||||||

|

УОНИ-13/3 55 |

Окунанием |

— |

0,90—1,15 |

1,15-1,45 |

1,45-1,80 |

_ |

_ |

||

|

УОНИ-13/3 65 |

, |

||||||||

|

У-340/55 |

„ |

— |

0,75—0,90 |

1,10-1,25 |

1,25-1,40 |

_ |

- --- |

||

|

У-340/65 |

— |

— |

1,00—1,20 |

1,20-1,50 |

— |

— |

|||

|

( |

Под низким давлением |

— |

— |

1,00-1,20 |

1,20 —1,50 |

_ |

_ |

||

|

ЦУ-1 |

Под высоким давлением |

_ |

_ |

0,90-1,10 |

1,10-1,30 |

||||

|

Окунанием |

- |

— |

1,00-1,20 |

1,20-1,50 |

— |

— |

|||

|

ЦУ-1СХ и ЦУ-2СХ |

Под низким давлением |

— |

- |

1,00-1,20 |

1,20-1,40 |

— |

— |

||

|

Под высоким давлением |

— |

— |

0,90-1,00 |

— |

— |

— |

|||

|

Окунанием |

— |

— |

1,00-1,20 |

1,20-1,50 |

— |

— |

|||

|

ЦЛ-18 и ЦЛ-18-Мо |

Под низким давлением |

— |

— |

1,00-1,20 |

1,10-1,30 |

— |

— |

||

|

Под высоким давлением |

— |

— |

0,90-1,10 |

1,00-1,20 |

— |

— |

|||

|

Окунанием |

- |

— |

1,00-1,20 |

1,20-1,40 |

— |

— |

|||

|

ЦЛ-19 |

Под низким давлением |

— |

— |

1,00—1,20 |

1,10-1,30 |

— |

— |

||

|

Под высоким давлением |

— |

— |

0,90—1,10 |

1,00 - 1,20 |

|||||

|

К-51, К-52, К-70 |

Окунанием |

— |

0,85-1,05 |

0,95-1,20 |

1,05-1,30 |

1,05-1,35 |

— |

|

а 5 |

ЦЛ-10 |

ЦТ-1 |

ЦЛ-8 |

НИИ-48 |

ЦЛ-11 |

ЦЛ-9 |

ЭНТУ-3 |

ЦЛ-20 |

ЦЛ-17 |

ЦУ-2ХМ |

ЦЛ-2 |

ЦЛ-13 |

ЦЛ-12 |

ЦУ-2МХ |

ЦЛ-14 |

ЦУ-2М |

ЦЛ-6 |

Промышленная марка электродов |

|

о bJ X я р fca :а |

(См. прим.) |

о Я О >< оо а с£) |

О я го Сл а го о |

О я >< го 3' X ю о |

Св-1Х18Н9Б, ЭИ469, ЭИ505, ЭИ564 |

Св-Х25Н13 і |

Св-0Х18Н9 |

Св-08А |

Св-Х5М |

о я о 00 |

СВ-0Х18Н9, Св-1Х18Н9Т |

ЭИ531 |

Св-08А |

о я о 00 > |

Cb-OSA |

О я о оо > |

О я о 00 > |

Марка стали меіаллического : стержня электрода |

|

ц> п> « ч |

1 |

! |

1 |

1 |

1 |

і |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

30,0 |

1 |

31,0 |

Гематит |

|

о За О Я |

1 |

1 |

1 |

1 |

1 |

і |

I |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

29,0 |

і |

| 30,0 |

Гранит |

|

ч |

||||||||||||||||||

|

ІЗ |

47,0 |

26,0 |

44,0 |

35,0 |

44,0 |

39,5 |

39,0 |

25,0 |

Ю О о |

22,0 |

51,0 |

30,0 |

22,0 |

25,0 |

! |

25,0 |

1 |

Шпат плавиковый электродный |

|

я 43 Я а о |

1 |

1 |

1 |

1 |

1 |

I |

1 |

ОО о |

оо о |

ОО О |

1 |

1 |

1 |

О о |

1 |

ОО о |

1 |

Кварцевый песок электродный |

|

» го ч о ІЗ |

38,0 |

24,0 |

38,5 |

ф СЛ о |

38,0 |

1 34,0 |

42,0 |

45,0 |

52,0 |

49,0 |

44,0 |

50,0 |

48,5 |

45,0 |

1 |

50,0 |

I |

Мрамор электродный |

|

я 43 О я О ъ> |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

! |

1 |

1 |

О О |

-ч о |

1 |

1 |

1 |

1 |

Каолин |

|

о * я о |

1 |

1 |

1 |

02 о |

1 |

1 |

ю Ът |

1 |

1 |

1 |

СЛ о |

1 |

1 |

1 |

1 |

1 |

I |

Ферромарганец малоуглеродистый |

|

о ч QJ Я &J |

Ф |

ОО О |

ОО о |

! |

4,0 |

ОО о |

I |

5,0 |

Ф О |

■ч О |

1 |

3,0 |

со о |

■ч О |

26,0 |

7,0 |

ю ос о |

Ферромарганец среднеуглероди стый |

|

При окунании 35; при нанесении покрытия опрессовкой (плотность |

|

Состав покрытия и присадочного металла промышленных электродов |

|

1 |

||||||||||||||||||||

|

Г) |

о |

t |

)Э |

|||||||||||||||||

|

о 54 із Я |

/А О |

2,0 |

1 |

2,0 |

О О |

2,0 |

2,0 |

4,76 |

4,0 |

О |

4,0 |

і |

2,0 |

3,0 |

4,0 |

1 |

СЛ о |

1 |

Ферросилиций 75о/0-ный |

ІЛ аа о |

|

1,51) 32. |

ОО о о 5 |

1 |

20,0 |

3,0 |

1 |

3,0 |

3,0 |

СЛ Сл |

1 |

О о |

1 |

і |

1 |

1 |

1 |

со Ът |

1 |

3,0 |

'Ферротитан |

я 43 X X |

|

/А О ’■Ч |

1 |

ОО о |

1 |

1 |

1 |

1 |

1 |

3,0 |

1 |

3,0 |

і |

1 |

2,5 |

4,0 |

со Ът |

4,0 |

3,0 |

Ферромолибден |

ъ а> ч Я 43 |

|

|

о ©у 00 |

1 |

4.0 |

' |

1 |

1 |

1 |

1 |

2,0 |

2,0 |

1 |

і |

1 |

О |

1 |

1 |

1 |

1 |

Феррованадий |

со S X X |

|

|

/А О Сл О о |

1 |

1 |

1 |

1 |

4,5 |

9,0 |

1 |

1 |

1 |

1 |

і |

1 |

1 |

1 |

] |

1 |

1 |

Феррониобий |

X о н S |

|

|

©^* Z /А |

1 |

1 |

' |

1 |

1 |

1 |

1 |

7,0 |

3,0 |

6,0 |

і |

1 |

9,0 |

4,0 |

3,0 |

1 |

1 |

Феррохром 'среднеуглеро- ’днстый |

Й <т> SC о |

|

|

О to Сл о |

5,0 |

1 |

1 |

1 |

' |

1 |

1 |

О |

1 |

о |

і |

О |

О |

О |

1 |

О |

I |

Алюминий |

о о о от я |

|

|

і |

||||||||||||||||||||

|

II СП 1 |

4,0 |

1 |

4,5 |

1 |

4,5 |

4,5 |

6,24 |

1 |

1 |

1 |

і |

4,0 |

3,0 |

! |

1 |

1 |

1 |

Двуокись титана |

S о со |

|

|

00 О ©" |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

і |

1 |

1 |

1 |

5,0 |

1 |

5,0 |

Картофельный крахмал |

Sc о н 03 |

|

|

я |

||||||||||||||||||||

|

К чэ я |

1 |

1 |

1 |

4,0 |

1 |

1 |

1 |

' |

1 |

1 |

і |

1 |

1 |

1 |

1 |

1 |

1 |

Поташ |

3 S "вГ |

|

|

с о Ьэ <т> CD о |

30,0 |

30,0 |

30,0 |

30,0 |

30,0 |

30,0 |

СО ю |

•X* |

30,0-32, |

СО о о |

30,0 |

30,0 |

30,0 |

30,0 |

30,0 |

30,0 |

22,0-30, |

Жидкое стекло к сумме остальных компонентов В °/о |

весовых |

|

|

о |

О |

О |

||||||||||||||||||

|

со О ©" |

44-47 |

50-60 |

44—47 |

ю о |

29-31 |

ф ф -ч |

со СЛ |

30—32 |

30-34 |

32-34 |

со сл |

32—36 |

42-44 |

33-36 |

37-40 |

30-42 |

36-42 |

Отношение Ееса покрытия к весу стержня в °/0 |

©" |

Толщина слоя покрытия электродов для сварки легированных сталей

с особыми свойствами в мм (по паспортным данным)

|

Промыш ленная |

Диаметр стержня электрода в мм |

||||

|

марка электро- лов |

2 |

3 |

4 |

5 |

покрытия |

|

ЦЛ-6 |

— |

— |

0,9-1,2 |

1,2-1,4 |

Окунанием и под давлением |

|

ЦУ-2М |

— |

— |

1,0-1,1 |

1.2-1,4 |

То же |

|

ЦЛ-14 |

— |

— |

1,0-1,2 |

1,2-1,4 |

» |

|

ЦУ-2МХ |

* |

* |

# |

* |

|

|

ЦЛ-12 |

— |

— |

1,2-1,4 |

1,6—1,8 |

.Окунанием |

|

ЦЛ-13 |

— |

— |

1,1-1,3 |

1,3-1,5 |

Окунанием и под давлением |

|

ЦУ-2ХМ |

— |

— |

1,1-1,2 |

1,4-1,5 |

То же |

|

ЦЛ-17 |

* |

* |

* |

. |

|

|

ЦЛ-20 |

* |

* |

* |

* |

» |

|

ЦЛ-2 |

0,4-0,5 |

О 00 1 © 1о |

1,2-1,3 |

— |

» |

|

ЭНТУ-3 |

0,5-0,7 |

0,9-1,0 |

0,9-1,0 |

0,9-1,1 |

»> |

|

ЦЛ-9 |

* |

* |

* |

* |

Любой |

|

ЦЛ-11 |

* |

* |

* |

» |

|

|

НИИ-48 |

— |

0,9-1,15 |

1.1-1,4 |

— |

Под низким давлением |

|

ЦЛ-8 |

* |

* |

■X |

* |

Любой |

|

ЦТ-1 |

* |

* |

* |

* |

9 |

|

ЦЛ-10 |

* |

* |

* |

* |

• |

|

* Толщина покрытия подбирается в зависимости от способа нанесения покрытия по коэффициенту его веса. |

Состав покрытия и присадочный металл промышленных марок

электродов для наплавки поверхностных слоев с особыми свойствами

(в весовых °/о)

|

Состав покрытия (сухой смеси) в весовых °/0 |

|||||||||||

|

Промыш ленная марка электродов |

Металл электродного стержня (присадочного металла) |

Коэффициент веса | покрытия в °|0 |

о. о s а. £ |

ч О) |

Шпат плавиковый элеюродкый |

н S ■X. о. и |

Шпат полевой! электродный |

І t- о С |

, 1рафит і серебристый |

1 Ферромарганец малоуглеродистый |

>s 5 Я S* О X |

|

ЦШ-1 |

Сталь ЗХ2В8 (ГОСТ 5950-51) |

33-38 |

54,0 |

— |

23,0 |

10,0 |

— |

— |

— |

5,0 |

— |

|

ЦШ-2 |

Сталь 45 (ГОСТ 1050-52) |

33-38 |

45,0 |

18,0 |

5,0 |

— |

— |

— |

12,0 |

— |

|

|

ЦШ-3 |

Сталь ШХ15 (ГОСТ 801-47) |

31-35 |

50,0 |

25,0 |

5,0 |

— |

— |

— |

3,0 |

— |

|

|

ЦШ-4 |

То же |

28-33 |

60,0 |

— |

35,0 |

5,0 |

— |

— |

__ - |

__ |

— |

|

НЖ-2 |

Сталь 18Х14А |

24-28 |

45,0 |

— |

35,0 |

— |

— |

4.0 |

__ |

6,0 |

10,0 |

|

НЖ-3 |

Сталь 30Х14А |

24-28 |

45.0 |

— |

35,0 |

— |

— |

4,0 |

__ |

6,0 |

10,0 |

|

ЦН-250 |

Св-08 и Св-15 (ГОСТ 2246-54) |

50-55 |

44,0 |

— |

21,0 |

— |

12,0 |

— |

14,0 |

9,0 |

|

|

ЦН-350 |

Св-08 и Св-15 (ГОСТ 2246-54) |

50-55 |

40,0 |

— |

21,0 |

— |

12,0 |

— |

— |

18,0 |

9,0 |

|

ОМГ |

То же |

— |

— |

22,0 |

16,0 |

— |

— |

— |

2,0 |

— |

— |

|

Т-216 |

и |

165 |

— |

7,5 |

— |

— |

— |

— |

7,5 |

— |

— |

|

Г-293 |

165 |

— |

7,3 |

— |

— |

— |

— |

2,4 |

— |

4,9 |

|

|

Т-540 |

55-57 |

— |

10,0 |

— |

— |

— |

— |

5,0 |

— |

— |

|

|

Т-590 |

165 |

— |

— |

— |

— |

— |

— |

5,0 |

— |

— |

|

|

Т-620 |

» |

165 |

— |

— |

— |

— |

— |

— |

5,0 |

— |

— |

|

ЦС-1 |

Сормайт |

22-28 |

40,0 |

— |

30,0 |

— |

— |

— |

4,0 |

6,0 |

— |

|

ЦС-2 |

22-28 |

40,0 |

— |

30,0 |

— |

— |

— |

4,о |

6,0 |

— |

|

|

ОЗН-250* |

Св-08 и Св-15 (ГОСТ 2246-54) |

38—43 |

52,0 |

— |

19,0 |

— |

— |

— |

— |

26,0 |

— |

|

ОЗН-ЗОО* |

То же |

39-44 |

52,0 |

— |

17,0 |

_ |

— |

— |

— |

28,0 |

--- ’ |

|

ОЗН-350* |

п |

41-46 |

48,0 |

— |

6,0 |

— |

— |

— |

— |

33,0 |

— |

|

ОЗН-400* |

43-48 |

48,0 |

— |

16,0 |

— |

— |

— |

— |

33,0 |

— |

|

|

ЦИ-1М |

Св-08 (ГОСТ 2246-54) |

138-142 |

23,0 |

— |

16,0 |

— |

— |

— |

— |

1,6 |

1,5 |

|

ЦИ-1У |

У-9 (ГОСТ 1435-54) |

138-142 |

23,0 |

— |

17,4 |

— |

— |

— |

—‘ |

0,4 |

1,5 |

|

ЦИ-1Л |

ЗХ2В8 (ГОСТ 5950-51) |

68-72 |

23,0 |

— |

15,8 |

— |

— |

— |

— |

1,8 |

1,5 |

|

ЦН-2 |

Сплав ВЭК-ЦЭ ** |

25—30 |

54,0 |

— |

32,0 |

_ |

— |

— |

— |

2,0 |

_ |

|

ЦН-3 |

Св-0Х18Н9 или Св-0Х18Н9Т (ГОСТ 2246-54) |

115-120 |

15,0 |

— |

9,0 |

5,0 |

2,0 |

||||

|

* При |

изготовлении электродов марок ОЗН метолом опрессовки в сухую шихту доба- |

||||||||||

|

вляется до 7°/0 молотой силнкат-глыбы и рецептуры. |

0,4°|о |

сод,> |

кальцинированной без изменения |

||||||||

|

** Для изготовления электродов ЦН-2 применяются литые в кокиль |

стержни ВЭК-ЦЭ. |

||||||||||

|

. содержащие кобальт (59 -65о/0), уїлерод (1,7—2,1°/о), серу (0,04°/о)> |

вольфрам (4—°/о)* хром (23—32°/0), кремний (2,0—2,5°|0), фосфор (0,04°/0), железо — остальное. |

||||||||||

|

Длина |

стержня из сплава |

ВЭК-ЦЭ после |

отливки может |

находиться в |

пределах |

||||||

|

200—400 мм. Длина стержня электрода должна быть не менее 350 мм. Короткие концы стержней должны свариваться на контактной машине. |

Продолжение табл. 16

|

Состав покрытия (сухой смеси) в |

весовых % |

||||||||||

|

Промыш ленная марка электрода |

Металл электродного стержня (присадочного металла) |

I---- ----- ; ; Феррохром Сред - 1 неуглеродистый! |

Феррованадий |

, Ферротитан |

1 Феромолибден 1 |

Алюминий |

1 Карбид бора. |

S- S а а> S А |

Мука пишевая или крахмал 1 |

Ферровольфрам |

Жидкое стекло к сумме остальных компонент(по сухому остатку) |

|

ЦШ-1 |

Сталь ЗХ2В8 (ГОСТ 5950-51) |

8,0 |

— |

— |

— |

— |

-- |

— |

— |

— |

15-18 |

|

ЦШ-2 |

Сталь 45 (ГОСТ 1050-52) |

3,0 |

— |

14,0 |

3,0 |

— |

— |

— |

—• |

— |

15-18 |

|

ЦШ-3 |

Сталь ШХ15 (ГОСТ 801-47) |

17,0 |

15-18 |

||||||||

|

ЦШ-4 |

То же |

_ |

15-18 |

||||||||

|

НЖ-2 |

Сталь 18Х14А |

— |

— |

— |

— |

— |

— |

— |

— |

_ |

10 |

|

НЖ-3 |

Сталь 30Х14А |

— |

— |

— |

— |

— |

— |

— |

— |

_ |

10 |

|

ЦН-250 |

Св-08 и Св-15 (ГОСТ 2246-54) |

— |

— |

— |

■— |

— |

— |

— |

— |

— |

15-18 |

|

ЦН-350 |

Св-08 и Св-15 (ГОСТ 2246-54) |

— |

— |

—' |

'— |

— |

— |

— |

— |

■— |

15-18 |

|

омг |

То же |

60,0 |

— |

— |

— |

— |

— |

36,2 |

6,0 |

_ |

15 |

|

Т-216 |

40,0 |

25,0 |

— |

20,0 |

— |

— |

— |

— |

— |

11 |

|

|

Т-293 |

48,8 |

— |

4,9 |

31,7 |

— |

— |

— |

— |

— |

11 |

|

|

Т-540 |

» |

60,0 |

— |

45,0 |

— |

— |

— |

— |

— |

— |

11 |

|

Т-590 |

я |

90,0 |

— |

— |

— |

—[1] |

5,0 |

— |

— |

— |

11 |

|

Т-620 |

75,0 |

— |

18,0 |

— |

— |

5,0 |

—- |

— |

— |

11 |

|

|

ЦС-1 |

Сормайт |

10,0 |

— |

— |

— |

10.0 |

— |

— |

— |

— |

15-18 |

|

ЦС-2 |

10,0 |

— |

— |

— |

10,0 |

— |

— |

— |

— |

Ь—18 |

|

|

ОЗН-250* |

Св-08 и Св-15 (ГОСТ 2246-54) |

—* |

— |

— |

— |

3,0 |

— |

— |

— |

12-15 |

|

|

ОЗН-ЗОО* |

То же |

— |

— |

— |

— |

3.0 |

— |

— |

— |

— |

12-15 |

|

O3H-350* |

» |

— |

— |

— |

— |

3,0 |

— |

— |

— |

— |

12-15 |

|

ОЗН-400* |

— |

— |

— |

3,0 |

— |

— |

— |

— |

12—15 |

||

|

ЦИ-1М |

Св-08 (ГОСТ 2246-54) |

1,4 |

10,2 |

5,3 |

— |

1,0 |

— |

— |

40,0 |

25/20 [2] |

|

|

ЦИ-1У |

У-9 (ГОСТ 1435-54) |

1,4 |

10,2 |

5,3 |

1,0 |

— |

—“ |

39,8 |

25/20 ** |

||

|

ЦИ-1Л |

ЗХ2В8 (ГОСТ 5950-51) |

1,4 |

8,7 |

7,8 |

— |

1,0 |

— |

—■ |

39,0 |

25/20 ** |

|

|

ЦН-2 |

Сплав ВЭК-ЦЭ'** |

— |

— |

— |

— |

12,0 |

— |

— |

— |

— |

30/- ** |

|

ЦН-3 |

Св-0Х18Н9 или Св-0Х18Н9Т (ГОСТ 2246-54) |

69,0 |

30/20 ** |

Примечание. В числителе — количество жидкого стекла, вводимого в сухую смесь при изготовлении электродов методом окунания, а в знаменателе — при нанесении покрытия методом опрессовки.

Толщина слоя покрытия электродов, применяемых в промышленности

для наплавкн поверхностных слоев с особыми свойствами, в мм

|

Промышленная |

Способ нанесення |

Диаметр стержня электрода |

в мм |

||

|

марка электродов |

покрытия |

3 |

4 |

5 |

6 |

|

ЦШ-І |

Окунанием н способом опрессовки |

1,0-1,2 |

1,2-1,4 |

||

|

ЦШ-2 |

То же |

— • |

1,2-1,4 |

1,2-1,6 |

— |

|

ЦШ-3 |

» |

— |

1,2-1,4 |

1,4-1,6 |

— |

|

ЦШ-4 |

» |

— |

1,0-1,2 |

1,2-1,4 |

— |

|

НЖ-2 |

я |

— |

1,0-1,2 |

1,2-1,4 |

— |

|

НЖ-3 |

— |

1,0-1,2 |

1,2-1,4 |

— |

|

|

ЦН-250 |

0,9—1,1 |

1,2-1,4 |

1,5-1,7 |

— |

|

|

ЦН-350 |

я |

0,9-1,1 |

1,2-1,4 |

1.5—1,7 |

— |

|

ОМГ |

я |

— |

0,8-0,9 |

1,1—1,2 |

— |

|

Т-216 |

Подбирать по |

коэффициенту |

|||

|

веса по |

крытия |

||||

|

Т-293 |

То |

же |

|||

|

Т-540 |

н |

к |

|||

|

Т-590 |

» |

» |

|||

|

Т-620 |

„ |

» |

|||

|

ЦС-1 |

я |

— |

— |

1,4-1.6 |

1,7-1,9 |

|

ЦС-2 |

я |

— |

— |

1,4-1,6 |

1.7-1,9 |

|

ОЗН-250 |

1,45-1,55 |

||||

|

« |

1,35-1,45 1,45-1,55 |

||||

|

ОЗН-ЗОО |

|||||

|

я |

1,35-1,45 |

||||

|

O3H-350 |

_ |

______ |

1,45-1,55 |

_ |

|

|

1,35-1,45 1,55-1,65 |

|||||

|

ОЗН-400 |

|||||

|

я |

1,45—1,55 |

||||

|

ЦИ-1М и ЦИ-1У |

• |

1,9-2,0 |

2,9-3,1 |

_ |

— |

|

ЦИ-1Л |

я |

— |

— |

2,7-2,9 |

— |

|

ЦН-2 |

» |

— |

-- |

1,0—1,2 |

— |

|

ЦН-3 |

Способом опрессовки |

2,2 |

— |

Опубликовано в

Опубликовано в