Факторы, влияющие на образование газовых зародышей

2 апреля, 2016

2 апреля, 2016  admin

admin В предыдущих параграфах было рассмотрено образование зародышей газовых пузырей в гомогенной среде. Однако в реальных условиях в сварочной ванне всегда имеются поверхности раздела между различными фазами. Это границы расплавленного металла со шлаком, неметаллическими включениями и твердым металлом. Между тем из теории фазовых превращений известно [231, 347], что наличие межфазных границ способствует образованию новой фазы. С целью выяснения влияния названных выше границ раздела на процесс порообразования рассмотрим образование устойчивых газовых зародышей на межфазных границах и прежде всего на границах металл — шлак, металл — расплавленное неметаллическое включение.

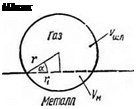

В случае образования сферического газового зародыша на границе между расплавленными металлом и шлаком (рис. 42)

при постоянной температуре и давлении величину AG можно определить следующим образом:

при постоянной температуре и давлении величину AG можно определить следующим образом:

АС = алг2ам_г ф - йлг2аш_г —

— слг2ом_ш ф - A Go6, (IV.25)

Рис. 42. Схема образования газового зародыша на границе расплавленные металл — шлак.

где anr2 = 5м—г и Ьлг2 = SIL,_r — площадь контакта зародыша с металлом и шлаком соответственно; слг2 — —

исчезнувшая площадь контакта между металлом и шлаком; а, Ь, с — коэффициенты, постоянные для каждого конкретного случая, причем a - f b = 4, так как общая поверхность сферы равна 4лг2, с = rf/r2 = cos2 а.

При условии, что зародыш образуется одним газом и химические потенциалы его в шлаке и в металле равны, величины ґкр и AGmax можно найти из следующих выражений [178];

![]() (C<W + Чц-Г - СРМ-щ) К

(C<W + Чц-Г - СРМ-щ) К

2kT In ’

где WreT — работа образования зародыша новой фазы в гетерогенной среде, определяемая из уравнения [45],

IVГет : “g- (SM_raM_r - f - 5ш_гош_г — (IV.28)

хх — суммарная молярная доля газа в металле и шлаке.

Из уравнений (IV.26) и (IV.27) следует, что интенсивность образования газовых зародышей на границе между металлом и шлаком определяется поверхностными свойствами металла, шлака и величиной межфазного натяжения, которые зависят от состава металла и шлака [69], а также величиной хх, т. е. содержанием компонента в расплавах металла и шлака. Причем с повышением концентрации газа в металле и шлаке уменьшается критический радиус зародыша и увеличивается интенсивность появления зародышей.

Если принять ам_г = 1200 мДж/м2, аш—г = 300 мДж/м2, Ом—ш = 900 мДж/м2, Ешл/Ем = ом_г/ош-г, ТО получим, что ГкрМ/ГкрТ = 3,2, т. е. при образовании зародыша на границе расплавленные металл — шлак величина критического газового зародыша гораздо меньше, чем в случае его возникновения в гомогенной среде при той же степени пересыщения.

Однако, кроме расплавленных включений, в сварочной ванне могут находиться и твердые неметаллические включения, наличие которых также влияет на процесс порообразования [9, 113]. С целью выяснения механизма влияния твердых неметаллических включений рассмотрим образование газовых зародышей при наличии твердых включений в расплавленном металле и оценим влияние различных факторов на этот процесс.

Очевидно, что образование газовых зародышей, их форма и размеры будут зависеть от размера неметаллических включений и от смачиваемости включений расплавом.

При этом возможны следующих три случая:

При этом возможны следующих три случая:

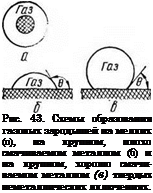

1) неметаллическое включение меньше критического газового зародыша и является центром для его образования (рис. 43, а);

2) неметаллическое включение больше критического зародыша и плохо смачивается расплавом, вследствие чего газовый зародыш образуется на нем в виде линзы (рис. 43, б)

3) неметаллическое включение больше критического зародыша, хорошо смачивается расплавом, вследствие чего газовый зародыш имеет форму, близкую к сферической (рис. 43, в).

Из рассмотрения особенностей образования газовых зародышей на границе расплав — твердое неметаллическое включение были получены выражения для критических радиусов таких зародышей для первого, второго и третьего случаев соответственно [721:

![]()

![]() Є

Є

|

|

(IV.29)

где Vu — молярный объем выделившегося газа; 0 —- краевой угол смачивания включения расплавом; R — газовая постоянная; г — отношение радиуса газового зародыша г к радиусу неметаллического включения гв.

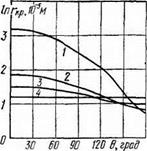

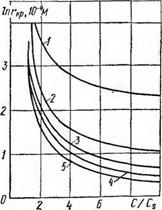

Поскольку с уменьшением величины гКр образование новой фазы облегчается, рассмотрим, как влияют отдельные факторы на критический радиус зародыша. Результаты решения уравнения (IV.29) при 0„_, = 1000 мДж/м*, Т = 1803 К, V„ = 22,4137 • 10'м3/моль, Р = 8,314 Дж/(моль • К) представлены на рис. 44 и 45. Как видно, чем хуже смачивает рас-

Рис. 44. Зависимость изменения величины критического радиуса газового зародыша от значения краевого угла смачивания неметаллического включения расплавом:

1 — Z = 1,1; 2 — X = 1,5; 3 — Z = 2; 4 — гомогенное зарождение (С/С$ = 1,1).

1 — Z = 1,1; 2 — X = 1,5; 3 — Z = 2; 4 — гомогенное зарождение (С/С$ = 1,1).

плав неметаллическое включение, тем легче образуется газовый зародыш на поверхности включения одного и того же размера. Расчеты показали, что при C! CS =1,1 для всех рассматриваемых значений 0 и 20,0 величина гкр > ГкрМ, а при Z — 50 — ГкР < ГкрМ, но различие это незначительно.

Из рис. 45 видно, что с увеличением степени пересыщения эффективность влияния неметаллических включений каждого размера на процесс образования пор возрастает.

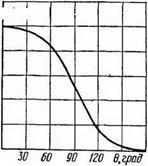

Расчеты, проведенные по уравнениям (IV.30) и (IV.31) при тех же значениях а и Г, показали, что для всех 0 при образовании зародышей на крупных включениях их радиус остается равным радиусу зародыша, образовавшегося в гомогенной среде. Однако объем этих зародышей, а значит, необходимое количество молекул и работа их образования будут меньше, чем у зародышей, возникших в гомогенной среде (рис. 46).

Расчеты, проведенные по уравнениям (IV.30) и (IV.31) при тех же значениях а и Г, показали, что для всех 0 при образовании зародышей на крупных включениях их радиус остается равным радиусу зародыша, образовавшегося в гомогенной среде. Однако объем этих зародышей, а значит, необходимое количество молекул и работа их образования будут меньше, чем у зародышей, возникших в гомогенной среде (рис. 46).

1,0 0,8 0,6 ол 0,2 0

1,0 0,8 0,6 ол 0,2 0

Рис. 45. Зависимость изменения величины критического радиуса газового зародыша, образующегося на неметаллическом включении, от степени пересыщения металла газом:

/ — Z = 1,1; 2 — Z = 1.5; 3 — Z = 2; 4 — Z = 3; 5 — гомогенно» зарождение.

Рис. 46. Зависимость соотношения объемов газовых зародышей, образующихся на неметаллическом включении 1/гет и в гомогенной среде Игом, от величины краевого угла смачивания.

|

Номер опыта |

С |

Мп |

S1 |

N1 |

Сг |

S |

|

і |

0,05 |

0,07 |

Следы |

— |

___ |

0,018 |

|

2 |

0,09 |

0,33 |

Следы |

— |

— |

0,021 |

|

3 |

0,08 |

1,67 |

0,82 |

— |

— |

0,03 |

|

4 |

0,13 |

6,10 |

0,40 |

9,64 |

18,62 |

— |

|

5 |

0,83 |

0,21 |

0,28 |

— |

— |

0,010 |

Анализ полученных выражений свидетельствует о том, что с улучшением степени смачиваемости расплавом твердой поверхности величина работы образования устойчивого газового зародыша на межфазной границе будет приближаться к величине работы образования зародыша в гомогенной среде. Поэтому на границе металл — растущий кристалл вероятность образования газовых зародышей будет невелика. К тому же, как показали работы [160, 214], степень пересыщения газом границы между твердым и расплавленным металлами невелика. Наблюдающееся на практике довольно частое расположение пор на границе сплавления объясняется, по-видимому, гидродинамическими особенностями сварочной ванны, возникающими при обтекании расплавом выступов кристалов, что приводит к застреванию пузырьков на их вершине и возможности кавитационного образования зародышей.

Поскольку образование газовых зародышей связано с величиной краевого угла смачивания, важно установить, как влияют различные факторы на величину 0. Было исследовано влияние температуры, состава металла и газовой фазы на степень смачиваемости твердых подложек из А1208, MgO и подложки, в состав которой, кроме MgO, входит еще 6 % FeO [181]. Металлической фазой являлись армко-железо и стали (табл. 13). В качестве газовой среды применяли газы N2, СО и Н2, вызывающие образование пор при сварке сталей, а также воздух, С02 и, для сравнения, аргон.

Значения краевого угла смачивания, замеренные после 15-минутной выдержки системы при заданной температуре, представлены в табл. 14. Как видно, для всех исследуемых систем 0 >■ 90°. Повышение содержания в металле углерода незначительно снижает угол смачивания. Точно также мало уменьшается величина краевого угла смачивания при увеличении содержания в металле кремния и марганца. Лишь при суммарном содержании в металле Ni, Сг и Мп около 34 % величина краевого угла смачивания уменьшилась по сравнению с армко-железом на 14 °.

![]()

пределах ОТ 5 ДО 12 . При - Рис. 47. Вид пор, контактирующих мерно Такой ЖЄ эффект на - с неметаллическим включением, блюдается и при введении в

|

состав подложки 6% FeO, что объясняется усилением взаимодействия металла с подложкой.

состав подложки 6% FeO, что объясняется усилением взаимодействия металла с подложкой.

Состав газовой фазы практически не влияет на величину краевого угла. Только в том случае, когда газовая фаза окислительная (воздух, С02), смачивание подложек металлом резко улучшалось. Особенно это было заметно для металлов, используемых в опытах 1—2.

Таким образом, преимущественное или одновременное участие в образовании газовых зародышей N2, Н2 и СО не должно заметно повлиять на величину краевого угла смачивания. Возрастание температуры и особенно повышение окисленности металла должны вследствие уменьшения величины 0 уменьшить влияние твердых неметаллических включений на процесс порообразования. Полученные теоретические данные по влиянию неметаллических включений на процесс порообразования подтверждаются и экспериментами.

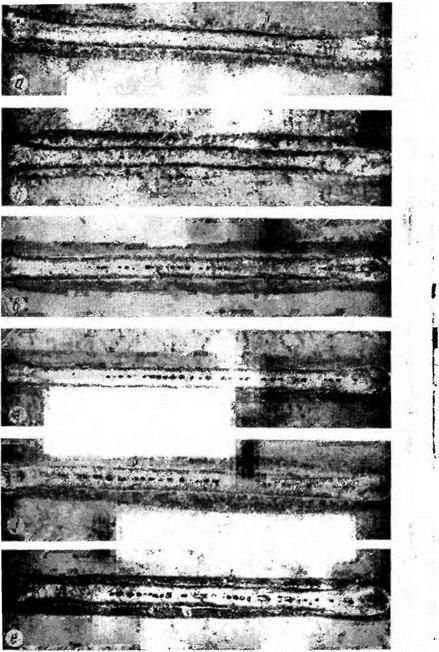

Исследования по наплавке стальных деталей в защитных газовых средах с различным окислительным потенциалом показали, что с возрастанием числа неметаллических включений увеличивается пористость наплавленного металла. При этом очень часто поры контактируют с неметаллическими включениями и на границе с расплавленными включениями растут в сторону включений (рис. 47). Теоретически возможность такого роста показана в [178].

Наши исследования по влиянию твердых неметаллических включений на процесс порообразования показали, что при наличии в сварочной ванне частиц корунда пористость выше при сварке низкоуглеродистых сталей и ниже при сварке хромоникелевых сталей, т. е. пористость выше для тех систем, для которых больше величина 0. Однако разница эта небольшая. При сварке низко-и высокоуглеродистых материалов, для которых краевые углы практически одинаковы, пористость была выше (рис. 48) для высокоуглеродистых материалов и возрастала с увеличением размеров включений. По-видимо - му, это объясняется повышением степени пересыщения газом

|

|

на границе между металлом и включением, что подтверждается, в частности, данными [295] о повышенной концентрации водорода вблизи оксидных и сульфидных неметаллических включений. Такое пересыщение возможно или за счет физического взаимодействия неметаллического включения с газами, растворенными в металле, или за счет протекания реакции на границе маталл — включение.

Силы физического взаимодействия можно оценить по величине диэлектрической постоянной неметаллического включения [287]. Согласно данным [126], эта величина при 1900 К для MgO равна 15,4; для Si02 — 3,8 и для А1203 — 9,2, т. е. более сильно будут взаимодействовать частицы MgO и наименее сильно Si02.

Однако, поскольку физическое взаимодействие растворенных в металле газов и неметаллических включений одинаково при сварке низко - и высокоуглеродистых сталей, рост пористости при наличии твердых неметаллических включений в сварочной ванне в случае сварки высокоуглеродистых металлов за счет физического взаимодействия включений с растворенным в расплаве газом объяснить, вероятно, нельзя. По-видимому, повышенная пористость при сварке высокоуглеродистых материалов определяется в первую очередь созданием местного пересыщения в результате образования СО при протекании реакции

У [С] + (Ме*0у) = х [Me] + У {СО}.

Это подтверждается термодинамическими расчетами и результатами экспериментов. Нужно учесть, что А1203 является весьма стойким оксидом, при наличии же в сварочной ванне включений Si02, МпО, FeO реакции образования СО будут протекать более интенсивно.

Рассмотренные в предыдущих параграфах процессы образования газовых зародышей справедливы для гомогенных и гетерогенных систем без учета влияния внешнего электрического поля и перемешивания расплава, которые существуют в реальных условиях и влияют на процесс порообразования.

Еще в 1951 г. Д. М. Рабкин установил [221], что при сварке низкоуглеродистой стали под флюсом шов, полученный на обратной полярности, был менее пористым, чем при сварке на прямой полярности. Подобные факты отмечены и другими

Рис. 48. Вид валиков, наплавленных проволоками Св-08 (с, б), 65Г (в, г) и У8А (д, е) на СтЗ при размерах включений 0,5 • 10~э м {а, в, д) и 1,5 X X 10-3 м (б, г, е).

исследователями и в основном связываются с изменением концентрации газа в металле. Рассмотрим влияние полярности на образование пор при сварке под флюсом с учетом свойств межфазной границы металл — шлак и процессов, происходящих на этой границе.

Как отмечалось, основными газами, вызывающими пористость швов при сварке сталей, являются азот, водород и оксид углерода. Нам не известны работы по исследованию влияния полярности на содержание в шлаке названных выше газов. Известно лишь [166], что при прохождении тока через шлак в нем увеличивается содержание азота. Изучению связи между полярностью и содержанием азота и водорода в металле посвящено довольно большое число исследований. Поскольку в них, однако, рассматриваются в основном процессы, протекающие в системе металл — газ, установленные закономерности не могут быть полностью перенесены на систему газ — шлак — металл, так как в последнем случае газы прежде, чем попасть в металл, должны пройти через слой расплавленного шлака.

Кислород, участвующий в образовании СО, а также азот и водород присутствуют в шлаке в виде ионов [166], что позволяет взаимодействие газов, растворенных в шлаке, с металлом рассматривать как электрохимическое. Между тем известно, что скорость и ход электрохимических реакций определяются потенциалом электрода, который изменяется в зависимости от силы и направления тока, протекающего через границу металл — шлак. В связи с этим наложение внешнего электрического поля должно в зависимости от полярности электрода (металла) или ускорить, или затормозить течение электрохимических процессов, т. е. изменить содержание газов в металле, о чем свидетельствуют и экспериментальные данные [80, 81, 209, 278, 329].

В настоящее время общепринято, что водород находится в шлаке в виде ионов ОН-, а переход водорода из шлака в металл происходит [294] в результате разряда ионов гидроксила на катоде

(ОН-) + е = [Н] + (О-2).

Кислород в шлаке находится в виде ионов О-2, и распределение его между металлом и шлаком можно изобразить следующей схемой:

Относительно формы существования азота в расплавленных шлаках высказываются различные соображения. Чаще

считают, что азот в шлаке в зависимости от состава последнего может находиться в нитридной N”3 и цианидной CN - формах [166].

При сварке под флюсом перенос к металлу водорода, азота и кислорода происходит от границы газ — шлак за счет диффузии и конвективных потоков. В результате исследования химического состава шлаковой корки [208І обнаружена значительная неоднородность ее состава по высоте, что свидетельствует о слабом перемешивании шлака при сварке и, следовательно, важной роли диффузии в процессах взаимодействия металла и шлака.

Интенсивность диффузионных процессов и связанная с ними скорость приведенных выше реакций возрастают с повышением температуры жидкого шлака, так как при этом увеличивается подвижность ионов в шлаке и плотность протекающего тока. Поскольку температура шлака на границе с расплавленным электродным металлом всегда выше, чем на границе с металлом сварочной ванны, общее содержание газов в металле шва должно определяться главным образом процессами, происходящими на стадии капли. С учетом этих соображений следует ожидать, что при сварке на прямой полярности содержание в металле шва водорода должно быть несколько выше, а содержание кислорода и азота ниже, чем на обратной полярности. Такой вывод подтверждается и данными экспериментальных исследований [209, 278, 329] о влиянии полярности на содержание водорода, азота и кислорода в наплавленном металле при сварке под флюсом и при электрошлаковом переплаве.

Реакция образования СО будет в основном гетерогенной, и протекание ее возможно только в том случае, если на межфазной границе будут одновременно присутствовать и углерод, и кислород.

Установлено [324], что при достаточно высоком содержании [С] в металле СО образуется в первую очередь на границе металл — шлак, а затем и в объеме металла, вероятно, на границах с включениями. При низком содержании в металле углерода ([С] ^0,1 %) и элементов раскислителей значительное количество кислорода вследствие низкой концентрации этих компонентов в поверхностном слое металла будет поступать в объем металла, что создает более благоприятные условия для образования СО в металле на границе с неметаллическими включениями. В этом случае скорость окисления углерода определяется главным образом концентрацией углерода на межфазной поверхности и скоростью доставки его в зону реакции.

Известно [228, 229], что при пропускании постоянного

тока через стальную проволоку концентрация углерода заметно снижается у анода и возрастает у катода. По-видимому, подобное явление сохраняется и при прохождении постоянного тока через неподвижный жидкий металл. Однако вследствие интенсивного перемешивания металла сварочной ванны влияние электрического поля на перенос катионов углерода будет проявляться в условиях сварки в меньшей мере. Поэтому на процесс образования СО внешнее электрическое поле, очевидно, не окажет заметного влияния. Следовательно, изменение полярности влияет на содержание в металле шва газов. Причем при сварке на прямой полярности, когда пористость выше, количество водорода в металле шва несколько возрастает, а содержание азота и выделяющейся окиси углерода уменьшается.

Теперь рассмотрим, как влияет изменение полярности на второй фактор, от которого зависит интенсивность образования газовых зародышей: на межфазное и поверхностное натяжение металла и шлака. Насколько известно, изменение полярности не влияет на величину поверхностного натяжения расплавов, но может изменять величину межфазного натяжения.

В условиях сварки под флюсом через границы металл — шлак и металл — жидкие неметаллические включения протекает электрический ток. При этом величина тока, проходящего через границу расплавленные металл — шлак, может достигать значительной величины (см. рис. 17). Однако даже при низкой плотности тока величина межфазного натяжения может существенно измениться [66], что приведет к изменению условий возникновения газовых зародышей на границах между металлом и шлаком.

Для оценки происходящих изменений определим работу образования устойчивого газового зародыша на границе металл — шлак с учетом изменения величины межфазного натяжения под действием электрического поля, для чего воспользуемся формулой (IV.28). При выполнении расчетов примем, что газовая фаза не влияет на величину поверхностного натяжения шлака, зародыш имеет сферическую форму, а отношение объемов и Ушл обратно пропорционально отношению величин поверхностного натяжения металла и шлака, т. е. VJVшл = аш_г/ом-г. Кроме того, для упрощения расчетов примем, что объем газового зародыша равен единице. Вследствие этого допущения полученные значения величины работы образования устойчивого газового пузырька не будут истинными.

|

Таблица 15. Работа образования газового зародыша ГГгет на границе металл — шлак разными газами при различных условиях

|

Результаты проведенных расчетов [70] с учетом влияния на величину ам_ш температуры, плотности тока и состава шлака сведены в табл. 15. Из нее видно, что в случае, когда на металле — положительный потенциал, работа зарождения пузырьков на границе металла со шлаками или жидкими неметаллическими включениями, состоящими из Si02 — CaO, Si02 — К20 и Si02 — Na20, будет меньше, чем в случае, когда на металле — отрицательный потенциал. Если шлак содержит 60 % Si02 и 40 % МпО, то работа зарождения практически не зависит от величины и полярности тока, протекающего через границу металл — шлак.

Как видно, изменение полярности тока при сварке, вызывающее изменение величины межфазного натяжения, может существенно влиять на интенсивность зарождения пор в сварочной ванне, при этом характер и степень влияния будут зависеть от состава шлака и неметаллических включений.

Тот факт, что влияние полярности и рода тока на процесс порообразования во многом определяется влиянием внешнего электрического поля на межфазное натяжение, подтверждается результатами исследований образования пор при сварке на переменном токе. Как известно [1], в этом случае величина пористости сварного шва занимает промежуточное положение между значениями пористости при сварке на прямой и обратной полярностях. Величина межфазного натяжения на границе металл —шлак при поляризации переменным током [71] практически не изменяется (табл. 16) по следующей причине.

|

Таблица 16. Величина межфазиого натяжения иа границе металл — шлак 0М_Ш при поляризации переменным током

|

Известно, что изменение величины межфазного натяжения связано с изменением плотности заряда и потенциала металла, а также состава приэлектродных областей. Причем в системах с оксидными расплавами существенное влияние на межфазное натяжение будет оказывать изменение концентрации ионов.

При наложении внешнего электрического поля эти изменения будут зависеть [50, 292] от рода тока, его предельной и фактической величины, частоты тока, исходной концентрации раствора и т. д.

В условиях сварки изменения концентрации при поляризации границы металл — шлак переменным током будут значительно ниже, чем при поляризации ее постоянным током [71]. Поэтому не следует ожидать и существенного изменения величины межфазного натяжения в системе металл — шлак при прохождении в ней переменного электрического тока.

Из уравнений (IV.5), (IV.6), (IV.27), (IV.28) следует, что скорость образования газовых зародышей зависит от величины поверхностного натяжения металла и, следовательно, от наличия в металле поверхностно-активных элементов. Очевидно, что введение поверхностно-активных элементов будет снижать величину работы зарождения газовых пузырьков. Поэтому введение в железо таких компонентов, как 02, S, Si, Р, Se и других, снижающих поверхностное натяжение металла [48, 88, 239, 310], облегчит появление газовых зародышей.

Особое место в ряду поверхностно-активных элементов занимает кислород, так как он обладает наибольшей поверхностной активностью в железе и сплавах на его основе. К тому же в последнее время при сварке самых различных материалов начали широко применять защитные газовые среды с добавками 02 [165, 222]. Одна из причин такого применения — снижение пористости сварного шва. Рассмотрим более подробно влияние кислорода на процесс зарождения пор при сварке сталей.

Ранее было отмечено, что при наличии 02 в металле вследствие его высокой поверхностной активности изменяется скорость перехода азота и водорода через границу металл — газ. Поэтому наличие кислорода в металле может повлиять на степень пересыщения его газами. Однако присутствие кислорода в металле может изменить и величину энергии зарождения газового пузырька. Как установлено в [98], при наличии кислорода в металле на межфазной границе всегда создается двойной электрический слой, появление которого должно изменить условия образования и роста газового пузырька.

Электростатическая часть поверхностной энергии а5Л всег-/ да отрицательна [262] и может быть определена из следующего выражения [320]:

оЭл = 4яГ?, (ze)21Д,

где ze — заряд хемосорбированного иона; /д — длина диполя, которую можно принять равной радиусу иона кислорода; Гп — удельная плотность хемосорбированных ионов, Гп = _ ршах 0^. ртах — максимальная адсорбция кислорода; 0О — доля поверхности, занятая адсорбированным кислородом.

С учетом о, л уравнение для определения работы зарождения газового зародыша в гомогенной среде запишутся следующим образом:

а) при образовании зародыша одним газом

16л (о _ — о)3 у2

д ' М—Г ЭЛ' М.

max — 3R2T2 (J n C/Cs)2

б) при образовании зародыша двумя газами

Приняв, как в работе [98], ГсГах = 1,29 • 101ватом/м2, lg = 1,38 ■ Ю-10 м; z = 2, получим, что азл ^ 1630 Оо - Таким образом, если 60 — достаточно большая величина, то оЭл будет заметно снижать величину поверхностного натяжения металла. Следовательно, на стадии зарождения пузырьков наличие кислорода в металле будет способствовать образованию устойчивых зародышей.

Помимо внешнего электрического поля и наличия в металле поверхностно-активных элементов на процесс порообразования может существенно повлиять перемешивание металла сварочной ванны. Процесс перемешивания может быть естественным, возникающим в процессе сварки, а также искусственным, возбуждаемым с помощью внешнего дополнительного электромагнитного поля или за счет введения в сварочную ванну ультразвуковых колебаний.

Из общих уравнений гидромеханики следует, что при установившемся движении несжимаемой жидкости распределение давлений в потоке зависит от распределения скоростей ее перемещения. При этом давление может стать даже отрицательной величиной, если скорости будут достаточно большими.

^ Поскольку металлические расплавы неспособны восприни мать растягивающие напряжения, возникновение в отдельных участках объема сварочной ванны отрицательного давления должно привести к нарушению сплошности течения и образованию полостей, заполняемых газом, выделяющимся из расплава. В этом случае процесс образования зародышей газовых пузырьков носит кавитационный характер.

Согласно расчетам [107], для нарушения сплошности гомогенной жидкости необходимы чрезвычайно большие давления, порядка 980650 кПа. Однако жидкости, в том числе и расплавы, всегда содержат различные примеси. При этом, согласно положениям теории растворов, наличие в растворе растворимых примесей, как правило, почти не влияет на прочность жидкости. Значит, только присутствие в расплаве неметаллических включений и мельчайших пузырьков нерастворивших - ся в металле газов будет причиной вызывающей снижение прочности расплава.

Согласно [91], прочность гомогенного расплава

1—?—

1—?—

[ 3 In (Ах)

а на границе расплав — твердое тело

(IV.32)

где Р„ — давление насыщенных паров; А — частотный множитель, А = 1036 с-1 см~3; А' — 1024 с-1 см-3; т — среднее время ожидания до появления первого зародыша.

Таким образом, наличие в металле сварочной ванны неметаллических включений снижает прочность расплава и способствует возникновению газовых зародышей. Причем, как следует из формулы (I V.32), чем ниже степень смачивания включения расплавом, тем легче произойдет образование зародыша.

Кавитация в расплаве может возникнуть также в результате обтекания расплавом неровностей, имеющихся на поверхности неметаллических включений и поверхности растущих кристаллов. При этом зоны пониженного давления, возникающие вследствие отрыва струи за необтекаемой шероховатостью,

v d

будут ПОЯВЛЯТЬСЯ, если._шсщ "|СР ^ 20, где Ошер — скорость потока, обтекающего шероховатость; с/шер — высота шероховатости; v — кинематическая вязкость расплава; для железа v = := 80 м2/с [290]. Значения высоты шероховатости, при

которой произойдет отрыв струи, приведены ниже: о м/с 0,05 0,1 0,2 0,3 0,4 0,5 0,6 0,1

<іщЄр, м 0,032 0,016 0,008 0,005 0,004 0,003 0,002 0,0016

При электромагнитном перемешивании металла сварочной ванны, когда скорости потоков металла возрастают, вероятность обрыва струи и образования газовых зародышей за необтекаемой шероховатостью будет выше. При перемешивании металла благоприятные условия для возникновения газовых зародышей могут появиться и в объеме металла. Как известно [216], в перемешиваемой жидкости давление понижается на величину Гцрм/8я#п (Гц — циркуляция скорости жидкости; рм — плотность металла; Rn — радиус полости).

Таким образом, газовые зародыши могут возникнуть и в объеме металла, в местах, где циркуляция скорости жидкости велика. Это подтверждается данными исследования процесса образования газовых пузырей в зоне активного пятна дуги, где происходит интенсивное перемешивание металла [7]. К тому же в этой зоне благодаря высокой температуре наблюдается высокая концентрация газов, а также снижение величины поверхностного натяжения расплава.

Как было показано ранее, интенсивность образования газовых зародышей в гомогенной среде

'«4-А

I = Ае 3^3(1пС«>

где Сп — степень пересыщения металла газом.

При введении в сварочную ванну ультразвуковых колебаний давление в различных частях объема, а значит, и степень пересыщения будут изменяться. Если обозначить значение пересыщения в данном объеме в любой момент времени через Сп (т), то отклонение степени пересыщения от первоначального пересыщения для данного объема в любой момент времени составит ДСп (т) = Сп (т) — Сп, а максимальнее отклонение степени пересыщения ДСГ = Сах — Сп.

Если допустить, что в каждой точке расплава степень пересыщения под действием ультразвуковых колебаний изменяется по гармоническому закону, то

ДСП(Т) = ДСГХС05^-Т,

где гт — продолжительность полного периода изменения степени пересыщения.

Поскольку отношение 2п/гх — угловая частота колебаний степени пересыщения со, то ДСП (т) = ДСпах cos ют, а интен-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Анализ уравнения (IV.34) позволяет сделать следующие выводы: с наложением ультразвуковых колебаний интенсивность образования газовых зародышей возрастает, и чем меньше Сп, тем более эффективно воздействие ультразвука. Однако нужно учесть, что наложение ультразвуковых колебаний способствует удалению газовых пузырей.

Опубликовано в

Опубликовано в