ЭЛЕКТРОШЛАКОБАЯ СВАРКА

13 апреля, 2016

13 апреля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Этот способ широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

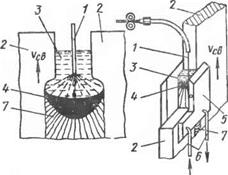

Сущпость способа. Известно, что расплавленные флюсы образуют шлаки, которые являются проводниками электрического тока. При этом в объеме расплавленного шлака при протекании сварочного тока выделяется теплота. Этот принцип и лежит в основе электро шлаковой сварки (рис. 55). Электрод 1 и основной металл 2 связаны электрически через расплавленный шлак 3

(шлаковая ванна). Выделяющаяся в шлаковой шише теплота перегревает его выше температуры плавления основного и влсктродного металлов.

М результате металл электрода и кромки основного металла оплавляются и аниду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплавленного металла 4 (метал - Рис. 55. Схема процесса электрошлаковой лическую ванну). сварки

М результате металл электрода и кромки основного металла оплавляются и аниду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплавленного металла 4 (метал - Рис. 55. Схема процесса электрошлаковой лическую ванну). сварки

Электродный металл в виде отдельных капель, проходя через жидкий шлак, взаимодействует с ним, изменяя при этом свой состав. Шлаковая ванна, находясь над поверхностью расплавленного металла, препятствует его взаимодействию с воздухом. При правильно подобранной скорости подачи электрода зазор между торцом электрода и поверхностью металлической ванны остается постоянным.

Свариваемый металл, шлаковая и металлическая ванны удер - зкиваются от вытекания обычно специальными формирующими устройствами — подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны. Кристаллизующийся в нижней части метал - личеехшй ванны расплавленный металл образует шов 7. Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на пих тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин.

Расход флюса при этом способе сварки невелик и обычно не превышает 5% массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. Доля основного металла в шве может быть снижена до 10—20%. Вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время пребывания металла в расплавленном состоянии способствуют улучшению условий удаления газов и неметаллических включений из металла шва. По сравнению со сварочной дугой шлаковая ванна — менее концентрированный источник теплоты. Поэтому термический цикл элек - трошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла. Отклонение положения оси свари-

ваемого шва от вертикали возможно не более чем на 15° в плоскости листов и на ЗО—45° от горизонтали.

Так і«ак выделение теплоты в шлаковой ванне происходит главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сообщают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся (рис. 56) электродов. В этом случае появляется возможность сварки металла сколь угодно большой толщины.

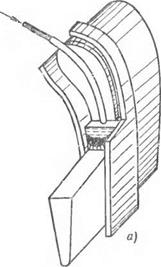

Техника сварки. Электрошлаковьщ процесс устойчиво протекает при плотностях тока около 0,1 А/мм3 (при дуговой сварке порядка 20—30 А/мм2). Поэтому возможна замена проволочных электродов на пластинчатые (рис. 57) или ленточныз электроды. Однако, если невозможно использование механизма подачи пластинчатых электродов (недостаток места над изделием и др.) и при сварке изделий сложного сечения (пластинчатый электрод должен быть неподвижен) для компенсации недостатка металла для заполнения пространства между электродами и электродами и кромками основного металла используют способ сварки плавящимся мундштуком. В этом случае пластинчатый электрод по форме может повторять форму свариваемых кромок и быть составным (рис. 58).

|

|

Токоподвод к электродной проволоке осуществляется через скользящий контакт с пластинчатым расплавляющимся электродом (мундштуком). Один из приемов наплавки плоских поверхностей показан на рис. 59, а. При контактно-шлаковой сварке (рис. 59, б) стержней различного поперечного сечения после обра-

а — тремя электродами (стрелками указано возможное возвратно-поступательное движение электродов); 0 — десятью неподвижными электродами

6)

|

Рис. 58. Схема электро - шлаковой сварки плавящимся мупднп уком:

с — общий вид; б — положение составного пластинчатого электрода в зазоре свариваемого стыка

мования металлической ванны требуемого объема происходят выключение сварочного тока и осадка верхнего стержня. Этим способом можно приваривать стержни к плоской поверхности.

|

Устойчивость електрошлакового процесса, форма шва и глубина проплавления основного металла зависят от параметров режима сварки. К основным параметрам относятся: скорость сварки IVв! сварочный ток /св, скорость подачи электродов кп п, напряжение сварки £/св, толщина металла, приходящаяся на один электрод, расстояние между электродами 2. Вспомогательные составляющие режима: зазор между кромками bv, состав флюса, глубина шлаковой ванны )ьш в, скорость возвратно-поступательных движений электрода, его «сухой» вылет 1Э, сечение

|

электродов и др. Глубина шлаковой ванны в зависимости от силы сварочного тока изменяется от 25 до 70 мм. Скорость возвратнопоступательного движения электрода 25—40 м/ч. Сухой вылет электрода 00—80 мм. Влияние некоторых параметров режима сварки на ширину провара показано на рис. 60, 6-е.

С увеличением силы тока увеличивается скорость расплавления электрода и растет глубина металлической ванны hM в. Ширина шва изменяется незначительно (рис. 60, б). С увеличением скорости подачи электрода нпр (обычно составляет 100—500 м/ч) конец электрода погружается в шлаковую ванну более глубоко. Это уменьшает напряжение сварки t/CB, глубину металлической ванны hM в и ширину шва Ьпр (рис. 60, в и д). Коэффициент формы шва (формы металлической ванны) ф — bnplhM в уменьшается с ростом силы тока и повышается с увеличением диаметра электрода и напряжения сварки.

Число электродных проволок, их диаметр и сечение пластинчатых электродов или плавящихся мундштуков, скорость их подачи и другие параметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие устойчивость процесса и требуемые размеры и форму шва.

Применение электрошлаковой сварки вносит коренные изменения в технологию производства крупногабаритных изделий. Появляется возможность замены крупных литых или кованых

деталей сварно-литыми или сварио-ковапыми из более мелких поковок или отливок.

Заготовки под сварку следует собирать с учетом усадки стыка после сварки. Для плотного прилегания ползунов и формирующих устройств к кромкам стыка последние зачищают от заусенцев, окалины и т. д. на ширину до 100 мм. Для вывода за пределы шва усадочной раковины в конце шва (рис. 61) устанавливают выходные, о вывода непроваров в начале шва — входные планки, которые после сварки удаляют резкой. Для начала сварки в карман, образованный входными планками, засыпают флюс, который плавится сварочной дугой до получения шлаковой ванны требуе-

|

|

|

|

|

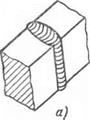

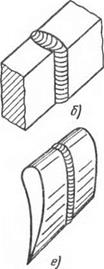

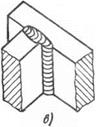

Рг. с. 63. Осповныс типы сварных соединений, выполняемых элек - трошлаковой сваркой:

а и б — стыковые; е и в — тавровые; г. — угловое; е — переменного сечения

мых размеров. После этого дуга шунтируется шлаком, и процесс переходит в бездуговой — электрошлаковый.

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии. Оригинален процесс сварки кольцевых швов (рис. 62). Сварку начинают на входной планке 1. 15 процессе дальнейшей сварки при вращении изделия (рис. 62, а) дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается п начинается перемещение сварочной установки вверх (стрелка Б на рис. 62, б), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или кокиля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 63.

Опубликовано в

Опубликовано в