АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ

15 мая, 2016

15 мая, 2016  Oleg Maloletnikov

Oleg Maloletnikov Для обеспечения высокого качества сварного соединения, которое выражается в идентичности параметров полученного шва по всей его длине, необходимо, чтобы сварочная аппаратура обеспечивала выполнение следующих операций:

подвод к электроду и изделию сварочного тока; нагрев электродного или присадочного металла и свариваемых кромок;

подачу в сварочную ванну этого металла со скоростью, равной скорости его плавления;

перемещение электрода вдоль шва с необходимой точностью; защиту зоны сварки от воздействия воздуха.

В зависимости от необходимого конкретного технологического режима аппаратура должна обеспечивать и некоторые вспомогательные операции (колебания электрода, искусственное формирование ванны, засыпку и уборку флюса и т. н.). Эти операции выполняют вручную или с помощью сварочного автомата.

При дуговой сварке качество шва получается стабильным, если на протяжении его выполнения сохраняется установленный заданный режим сварки, т, е. совокупность следующих факторов:

Основные Сила сварочного тока, А.

Скорость подачи электродной проволоки, м/ч.

Сечение электродной проволоки, мм2.

Напряжение на электроде при холостом ходе и горении дуги, D. Скорость образования шва (скорость сварки), м/ч.

Отклонение электрода от оси шва, мм.

Дополнительные Поперечное перемещение электрода: а) размах, мм; б) частота, Гц.

Вылет электрода, мм.

Состав и строение флюса, покрытие электрода.

Температура основного металла, СС.

Наклон электрода или проволоки, град.

Скорость подачи защитного глаза, л/мин.

Положение изделия в месте сварки.

Все отклонения от установленного режима или траектории шва устраняют вручную, ориентируясь по показаниям приборов, или с помощью автомата.

В связи с широкой номенклатурой свариваемых изделий в настоящее время разработано и выпускается большое количество оборудования для дуговой сварки плавлением. Кроме серийного и массового оборудования, разработано много узкоспециализированных установок, как правило, с высокой степенью автоматизации.

Однако в основе их работы заложены общие принципы регулирования и стабилизации режима работы, которые используются и в массовом оборудовании. В данном разделе рассмотрены лишь основные типы наиболее массовой аппаратуры для дуговой сварки и приведены характеристики этой аппаратуры.

Основное назначение регуляторов сварочного режима — стабилизация или регулирование тока и напряжения дуги — основных параметров, определяющих топловложепие в шов.

Регулирующее воздействие при этом оказывают: а) скорость подачи электрода п0; б) напряжение (или э. д. с.) источника питания Uu; в) сопротивление сварочной цепи Zc.

Все регуляторы по сложности систем регулирования делятся на три основные группы: саморегулирование, регулирование одного параметра и регулирование двух параметров.

В основу принципа саморегулирования положена постоянная скорость подачи электродной проволоки вне зависимости от напряжения, тока сварки или длины дуги. Устойчивость процесса сварки обеспечивается изменением скорости плавления электродной проволоки при случайных колебаниях тока дуги, которые происходят при изменении ее длины. Каждой фиксированной скорости подачи электродной проволоки соответствует свой режим горения дуги, при которой скорость подачи равна скорости плавления металла. Ври небольшом изменении длины дуги меняются режим плавления электрода и упомянутые две скорости. В результате длина дугового промежутка начнет восстанавливаться; скорость этого восстановления

dlpjdt — !/■) нц,

где /д — длина дуги; — скорость плавления электрода.

Такая система хорошо работает при высоких плотностях тока в электроде (проволока диаметром 1—3 мм) и при колебаниях напряжения сети до 8%.

Системы автоматического регулирования применяют тогда, когда плотность тока в электроде недостаточна для быстрого восстановления режима при случайных отклонениях от него. В этом случае к явлению саморегулирования режима горения дуги добавляется изменение теплового режима в том же направлении специальной системой автоматического регулирования путем воздействия на одпу из следующих величин: напряжение дуги; ток дуги;

э. д. с. источника питания.

Установку, в которой автоматизирован только режим горения дуги, принято называть полуавтоматом для дуговой сварки, а в которой еще и перемещение головки вдоль стыка — сварочным автоматом.

Полуавтоматы для дуговой сварки имеют высокие эксплуатационные свойства за счет применения тонкой сварочной проволоки (диаметром до 2,5 мм) при высоких, до 200 А/мм2, плотностях тока. Процесс саморегулирования режима горения дуги происходит достаточно интенсивно и позволяет компенсировать все колебания длины дугового промежутка, возникающие при ручном ведении сварочной головки вдоль стыка. В этих условиях скорость подачи электрода устанавливается в соответствии с необходимым режимом сварки и остается неизменной в течение всего времени выполнения шва.

Сварочная головка состоит из держателя, сквозь который проходит шланговый провод, и мундштука для подвода тока к электродной проволоке. Подающий механизм, состоящий из электродвигателя с редуктором, размещен отдельно, рядом с рабочим местом сварщика, и проталкивает проволоку через гибкий шланг длиной 3—4 м к держателю. Аппаратура контроля и управления размещена в специальном шкафу. Шланг служит не только гибким направляющим каналом для электродной проволоки, в нем размещены также кабели для подвода сварочного тока к мундштуку держателя и провода управления.

В настоящее время при производстве электросварочного оборудования все шире используют принципы унификации и агрегатирования, позволяющие из малого числа составных элементов получать аппараты различного назначения. Этот метод дает большой экономический эффект на всех стадиях: от проектирования аппаратуры, изготовления се, до эксплуатации и ремонта.

Показательна в этом отношении серия унифицированных полуавтоматов для сварки в защитных газах, технические характеристики которых даны в табл. 27. Основное преимущество полуавтоматической сварки — большая гибкость и универсальность при сварке самых различных конструкций — реализуется только при условии возможного изменения компоновочной схемы аппарата.

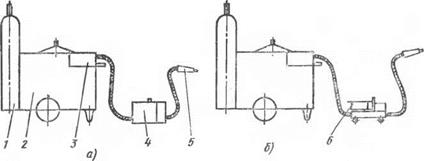

Переносной полуавтомат (рис. 76, а) отличается малыми габаритными размерами (362 X 234 X 153 мм). В передвижном варианте полуавтомата (рис. 76, б) запас проволоки может быть увеличен до 20 кг, а для работы с тяжелой бухтой проволоки массой до 80—100 кг механизм подачи укрепляют на специальной тележке (рис. 76, в). При стационарной работе полуавтомата механизм подачи устанавливают на поворотной консольной балке, обеспечивая при повороте максимальный радиус действия во всех направлениях (рис. 76, г).

Применение

Сварка импульсной дугой легких металлов, легированных сталей и сплавов в труднодоступных местах Сварка импульсной дугой легких металлов, легированных сталей и сплавов Сварка стали в труднодоступных местах

Сварка импульсной дугой легких металлов, легированных сталей и сплавов в труднодоступных местах Сварка импульсной дугой легких металлов, легированных сталей и сплавов Сварка стали в труднодоступных местах

Сварка стали в труднодоступных места ч с многопо - стовым питанном Сварка стали

Наибольшее расстояние между механизмом подачи и источни ком питания или шкафом управления 15 м.

Электродвигательный привод — единый для всех типов механизмов подачи. Он включает в себя специальный электродвигатель постоянного тока, цилиндрический редуктор и устройство подачи проволоки с ведущими роликами. Механизм подачи снабжают тормозным устройством, па котором закреплены различные унифицированные кассеты с проволокой: КО-01 на 5 кг проволоки, КО-02 на 12 кг и КУ-01 на 20 кг проволоки. При использовании тележки проволоку укладывают в большую кассету КУ-03. 11а механизме подачи может быть размещен выносной пульт управления полуавтоматом.

Полуавтоматическая сварка осуществляется унифицированными горелками, соединенными с механизмом подачи трехметровым шлангом с помощью быстродействующих разъемов.

Наконечники, сопла, разъемы и другие элементы горелок унифицированы между собой, что позволяет в процессе эксплуатации легко выбрать и использовать наиболее удобную в данных условиях сварочную горелку. Полуавтоматы ПДГ-502 и ПДГ-503 укомплектованы универсальным сварочным выпрямителем ИДУ-504, обеспечивающим получение не только жестких, но

|

v падающих внешних характеристик, что позволяет путем замены только сварочной горелки приспособить полуавтомат для сварки год флюсом.

Полуавтоматы ПДГ-306, ПДГ-504 и ПДГ-505 предназначены для работы с многопостовыми источниками питания, к которым они подключаются через промежуточный шкаф управления.

Схема управления полуавтоматом выполнена па полупроводниковых элементах и обеспечивает необходимый цикл работы в режиме сварки и наладки.

Основные пути повышения технико-экономических показателей полуавтоматов, по которым разрабатывали серии унифицированных аппаратов, следующие:

увеличение глубины регулирования и стабильности скорости подачи проволоки с помощью современных схем управления, мощных электродвигателей и специальных ведущих роликов без насечек;

применение в полуавтоматах для сварки легких металлов, легированных сталей и сплавов импульсных источников питания дуги; •

![]() 8

8

дистанционное управление режимом сварки с выносного пульта управления;

возможность использования при необходимости большого запаса проволоки в любом исполнении полуавтомата;

возможность установки в кассетах стандартных бухт проволоки без предварительной перемотки;

создание быстродействующих соединительных разъемов, обеспечивающих минимальное время монтажа оборудования, и их унификация по различным группам аппаратов;

исключение из компоновки промежуточного шкафа управления при однопостовом питании благодаря встраиванию аппаратуры управления в источник.

Унифицированные полуавтоматы обеспечивают повышение про изводителыюсти труда не только благодаря возможности вести сварку на форсированных режимах (при больших скоростях подачи проволоки) и импульсной дугой, но также благодаря сокращению затрат на подготовительно-заключительные и вспомогательные операции и обслуживание оборудования (табл. 28).

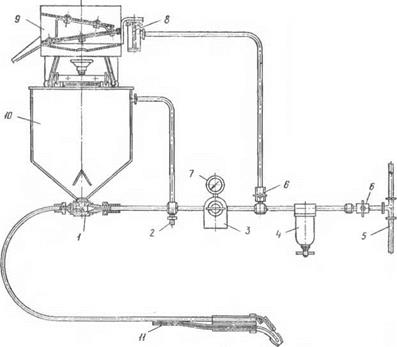

При защите шва газом полуавтомат комплектуют газовым баллоном с регулирующей аппаратурой, при защите флюсом — специальной системой пневматической подачи флюса (рис. 77).

Для автоматической сварки применяют аппараты различных типов. Для сварки крупногабаритных изделий используют неподвижные подвесные головки. Дуга относительно свариваемого шва перемещается при вращательном или поступательном движении изделия с помощью манипулятора.

|

Таблица 28. Унифицированные узлы в полуавтоматах для дуговой сварки в защитных газах

|

1 — инжектор; 2 — предохранительный клапан; 3 — волдуптный редуктор; 4 —• воздушный фильтр; 5 — воздушная сеть; 6 — кран; 7 — манометр; 8 — вибратор;

9 ![]()

— вибрационное сито;

— вибрационное сито;

10 — бункер; 11 — сварочная головка

Самоходные сварочные головки перемещаются по специальному рельсу, задающему конфигурацию и направление свариваемого шва. Они могут иметь один электродвигатель (например, САГ-4), от которого движение передается через один редуктор на электрод, а через другой — на привод тележки. Скорость устанавливается, как правило, набором шестереп. Постоянные тепловые параметры дуги поддерживаются в режиме саморегулирования. Более сложные подвесные головки (типа АБС) имеют два электродвигателя: один для подачи электрода, другой — для перемещения головки вдоль шва.

Наибольшее распространение из всех аппаратов для автоматической сварки получили сварочные тракторы, т. е. такие аппараты, которые могут перемещаться по изделию. Тракторы типа ТС подают электродную проволоку с постоянной скоростью, рассчитаны на поддержание горения дуги в режиме саморегулирования. Тракторы типа АДС снабжены автоматическим регулятором напряжения дуги с воздействием на скорость подачи электрода, обладают возможностью плавно изменять скорость сварки. Это обеспечивает легкое регулирование и изменение режимов сварки в широких пределах. Тракторы типа ТС проще по конструкции (табл. 29).

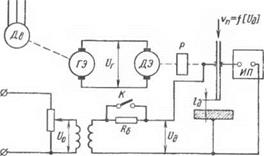

На рис. 78 приведена схема, иллюстрирующая метод преобразования сигнала и воздействия на длину дуги при отклонениях

|

Характеристика |

ТС-17М |

TC-32 |

АДС-500 |

АДС-1000-2 |

ТФД-1000 |

АДСД-500 |

|

Сила сварочного тока, А................... |

200—1200 |

до 900 |

120—600 |

400—1200 |

400—1200 |

до 500 |

|

Диаметр электрода, мм................ |

1,6—5,0 |

2,0—5,0 |

1,6-2,0 |

3,0—6,0 |

3—4 |

1,6—2,0 |

|

Скорость, м/ч: подачи............. |

52—403 |

140—290 |

108—420 |

30—120 |

200—630 |

150—600 |

|

сварки............... |

10—120 |

24-50 |

15—70 |

15—70 |

17—50 |

8—40 |

|

Масса трактора, кг |

42 |

68 |

30 |

65 |

— |

— |

|

Регулирование режима горения дуги |

Самореї |

улпро- |

Автоме |

ІТИЧЄСКОЄ |

Саморе |

гулпро |

|

ванне |

регулирование |

ванне |

||||

|

Число электродов |

і |

1 |

і |

1 |

2 |

от установленного режима в автомате АДС-1000. Скорость вращения электродвигателя ДЭ, а значит и скорость подачи электрода, определяются напряжением генератора ГЭ, питающего якорь ДЭ. При неизменной скорости вращения ротора (от асинхронного двигателя Дв) напряжение генератора ГЭ зависит от результирующего магнитного потока в обмотках возбуждения. Он складывается из потока Ф0, определяемого величиной опорного напряжения U0, и потока Фд, определяемого напряжением дуги: Фр = Ф0 + Фд.

|

|

Потоки направлены в разные стороны, и обычно Фд несколько больше, так как в установившемся режиме электрод подается в зону сварки по мере его плавления. При отклонении напряжения С/д в ту или иную сторону соответственно изменяется поток Фд, вызывая торможение или ускорение вращения электродвигателя для восстановления режима. Резистор IIс служит для расширения диапазона регулирования. Скорость сварки в автоматах АДС в процессе сварки не регулируется и остается постоянной.

Существуют и конструкции облегченных сварочных автоматов, например: АДФ-500 — для сварки под флюсом, АДГ1Г-500 и АДНГ-500 — для сварки в среде защитных газов, первый —плавящимся электродом, второй — неплавящимся.

Для направления движения автомата вдоль стыка разработаны различные конструкции указателей положения головки, копирующих роликов и систем слежения за стыком. Указатели, жестко связанные с мундштуком, движутся впереди него по стыку и позволяют оценить отклонение дуги от середины свариваемого стыка. Это отклонение сварщик устраняет вручную. Ручные корректоры обеспечивают точность направления электрода ±1,5 — 2,5 мм и эффективны при скоростях сварки до 60 м/ч.

Ведущие копирные ролики — опорные для тележки трактора автомата — при сварке следуют непосредственно по разделке стыка или шаблону, копирующему форму стыка. Механические копиры просты, надежны в работе, но требуют глубокой разделки, постоянного зазора в стыке или установки специального направляющего шаблона, а также специальных выездных площадок для начала или окончания швов.

Системы слежения за стыком построены таким образом, что датчик, жестко связанный с мундштуком, следует впереди него и вырабатывает сигнал, пропорциональный отклонению от стыка. Электрическая схема, воздействуя на электродвигатель поперечного смещения головки автомата, перемещает ее до тех пор, пока сигнал с датчика не исчезает или не становится минимальным. Надежность и эффективность следящей системы зависит в первую очередь от типа и конструкции датчиков, среди которых наибольшее распространение получили фотоэлектрические (главным образом при сварке под флюсом), электромагнитные, а также контактные и радиоактивные.

Дуговую сварку алюминия и его сплавов наиболее часто выполняют вольфрамовым электродом в среде защитных газов. Основное затруднение при сварке вызывает наличие на поверхности металла тугоплавкой окисной пленки. При дуговой сварке в среде защитных газов на обратной полярности эта пленка разрушается без применения флюсов вследствие катодного распыления. При сварке вольфрамовым электродом возможно питание дуги как постоянным током, так и переменным от сварочного трансформатора. Однако в последнем случае в связи с различием теплофизических свойств электрода и изделия условия существования дугового разряда при смене полярности меняются.

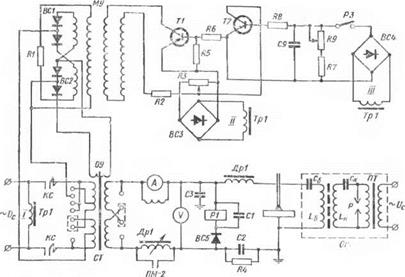

ГЗ кривой тока появляется постоянная составляющая, т. е. происходит частичное выпрямление сварочного тока. Это ведет к подмагничиванию сварочного трансформатора, снижению его к. и. д. и в конечном счете ухудшению качества сварного шва. Для подавления постоянной составляющей последовательно с дугой в цепь сварочного тока включают батарею конденсаторов С2 (рис. 79). Так как возбудить дугу касанием электрода к изделию

|

Рис 79. Электрическая схема установки для аргонодуговой сварки алюминиевых сплавов |

невозможно, то в состав установки включают сварочный осциллятор. После установления дугового разряда питание осциллятора отключается, и включается импульсный стабилизатор, который подает па дуговой промежуток импульсы напряжением до 300 В в полупериоды обратной полярности.

В установку входит также ряд дополнительных элементов, обеспечивающих необходимый цикл работы установки: управление газовым клапаном, устройство заварки кратера, медленно снижающее силу тока по окончании сварки, и др.

На рис. 79 приведена электрическая схема установки типа УДГ, где показаны основные элементы. Сварочный трансформатор ( Т типа ТРПШ позволяет автоматизировать работу установки; резким сварки регулируют путем изменения величины постоянного тока в обмотке подмагничивапия ОУ. Управляющим сигналом является потенциал с движка потенциометра RS, который изменяет режим работы транзистора ТІ. Ток, пропускаемый этим транзистором, усиленный магнитным усилителем МУ, поступает на обмотку управления ОУ. В случае обрыва дуги на электродах на и ряжение возрастает до напряжения холостого хода источника питания, в результате чего срабатывает реле Р и подключает в работу осциллятор для возбуждения дуги вновь.

Но окончании сварочного процесса сварщик отключает реле РЗ, которое снимает питание, подаваемое с выпрямителя ВС4 на кон- лщгатор С9, и последний начинает разряжаться на сопротивление 117 ИЗ Пто приводит к запиранию транзистора TJ (через Т2) и в конечном счете к плавному снижению силы сварочного тока. Происходит заварка кратера на сварном шве. Время вывода кратера регулируется движком потенциометра R9. Установки типа УДГ могут быть также применены для питания сварочных автоматов для сварки алюминия в среде инертных газов (табл. 30).

|

Таблица 30. Установки для сварки алюминия в инертных газах

|

При сварке алюминиевых сплавов больших толщин и с высокой производительностью применяют трехфазную дугу и неплавящиеся вольфрамовые электроды. Источники питания для такого вида сварки также имеют падающие внепшие характеристики и позволяют регулировать режим с помощью переключателя ступеней или подмагничиваемых шунтов. Здесь также необходима компенсация постоянной составляющей путем включения батареи конденсаторов в сварочную цепь. Как правило, схему источника питания комплектуют осциллятором и системой заварки кратера.

При сварке неплавящимся электродом в среде инертных газов часто применяют импульсное питание дуги. Это обеспечивает ввод теплоты в металл импульсами определенной длительности и величины. Б паузах дуговой промежуток поддерживается в ионизированном состоянии маломощной непрерывно горящей дежурной дугой для стабильности повторных возбуждений.

Силовая цепь источников питания включает сварочный трансформатор, дроссель насыщения и сварочный выпрямитель. Тиратронний или тиристорный прерыватель тока формирует импульсы

и обмотке управления дросселя насыщения п регулирует их дли телыюсть. Начальное возбуждение дуги также обеспечивает осциллятор.

Основное конструктивное отличие установок для сварки сжатой дугой заключается в конструкции сварочной головки (плазмотрона). Б соотве тствии с характеристиками сжатой дуги для питания таких установок используют источники питания с крутопадаго - I ни ми или даже вертикальными внешними характеристиками па рабочем участке и повышенным напряжением холостого хода и рабочим.

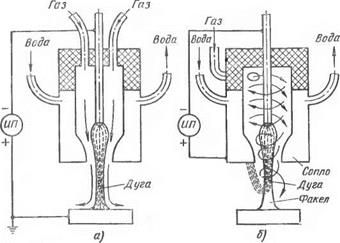

В плазмотронах сжатие дуги чаще всего осуществляется газовым потоком, который, проходя сквозь узкое сопло, ограничивает поперечные размеры дуги (рис. 80). Газ, подаваемый внутрь плазмотрона, выходит сквозь узкое отверстие в сопле, оттесняя дугу от стенок. Для устойчивой работы плазмотрона стенки сопла охлаждаются водой и при работе остаются холодными. Пристеночный охлажденный слой газа изолирует плазму от сопла как в электрическом, так и в тепловом отношении. Поэтому дуговой разряд между электродом внутри горелки и изделием (или соплом) отшну - ровывается и проходит сквозь центральную часть отверстия в сопле.

Для сжатия дуги также иногда применяют продольное магнитное поле, ось которого совпадает с осью столба дуги. Сжатый в области сопла столб дуги сохраняет свои поперечные размеры па значительном удалении от него, до расстояния 15—20 мм.

На практике находят применение два основных способа включения плазменных горелок (рис. 80). В первом — дуговой разряд существует между стержневым катодом, размещенным внутри

|

Рис. 80. Конструкции плазмотронов с аксиальной (а) н тангенциальной (б) подачей газа |

горелки по оси ее, и нагреваемым изделием. Такие плазмотроны имеют к. п. д. выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Во втором — дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания. Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергии ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазмениых установках для пайки и обработки неметаллов, так как изделие не обязательно должно быть ЭлеКТрОП рОВОД11ЫМ.

Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую (рис. 80, а) или тангенциальную (рис. 80, б) подачу газа. Для устранения турбулентностей в осесимметричных потоках их формируют с помощью специальных конструкций сопл и вкладышей. Последние, называемые иногда газовыми линзами, могут быть также из металлических сеток или минеральной или даже органической ваты, рассеивающих поток.

Так как напряжения дуги при сварке или наплавке сравнительно невысокие, то возможно применение обычных источников питания постоянного тока с падающими внешними характеристиками. Так, в комплект установки для сварки УПСР-300-2 входит выпрямитель типа ВД-303. Установка же типа УІІС-501 имеет рабочее напряжение 45 В (напряжение холостого хода 90 В).

Аппараты для сварки и наплавки сжатой дугой бывают ручными и механизированными. Кроме необходимой газовой аппаратуры, их комплектуют также механизмами для подачи присадочной проволоки или наплавочного порошка. В автоматах передвижение тележки осуществляется электроприводом с особенно точной стабилизацией скорости и положения головки относительно свариваемого стыка, поскольку свариваются тонкие металлы.

Наиболее распространенная установка для ручной сварки сжатой дугой типа УПСР-300 предназначена для сварки постоянным током конструкций из коррозионно-стойких и пмзкоуглеро - дистых сталей толщиной 1 —5 мм. Она состоит из переносного пульта управления, сварочной горелки, сварочного выпрямителя, газовых баллонов с газораспределительным устройством. Электрическая схема обеспечивает автоматическое возбуждение вспомогательной дуги осциллятором, отключающимся сразу же после ее зажигания. При наличии вспомогательной дуги основная сварочная дуга свободно зажигается при приближении сопла к изделию.

В модификации УПСР-300-3 конструкция сварочной головки обеспечивает двойную газовую защиту сварного шва путем центральной подачи аргона и концентрической подачи углекислого газа.

Напряжение питающей среды, В.................................. 220 или 380

Сила номинального сварочного тока (ПР — 60%), А 300 Пределы регулирования силы сварочного тока, Л... 50—300 Напряжение холостого хода источника питания, В. . .75-85

Диаметр вольфрамового электрода, мм................................ 2—3

Расход защитного газа, л/мин................................................. 1-5

Для плазменной резки выпускают специальные источники питания с повышенным напряжением холостого хода (табл. 31). Возбуждение дуги в плазмотроне происходит в большинстве случаев с помощью осциллятора, а затем между катодом и соплом горит дежурная дуга малой мощности. При поднесении плазмотрона к обрабатываемому металлу между катодом и изделием зажигается основная дуга.

|

Таблица 31. Характеристики установок для резки стали сжатой дугой

|

Опубликовано в

Опубликовано в